TOOLS Arena

Montage mit Unterstützung

bleibt in menschlicher Hand

Handarbeitsplätze in der Produktion werden auch in 20 Jahren in der deutschen Industrie wichtig sein. Dann spielen allerdings der jetzt einsetzende demographische Wandel, der Weg zur Industrie 4.0 und Leichtbauroboter eine größere Rolle. Diese Prognose formulierte Axel Korge vom Fraunhofer-Institut für Arbeitswirtschaft und Organisation (IAO), Stuttgart, beim ersten VDMA-Infotag „Montagearbeitsplätze in Gegenwart und Zukunft“ in Frankfurt.

Auf Initiative des Mitgliedsunternehmens Römheld GmbH, Laubach, hatte die Fachabteilung Integrated Assembly Solutions (IAS) des VDMA-Fachverbands Robotik + Automation den Infotag organisiert. Die Teilnehmer diskutierten darüber, wie sich heute und in Zukunft Montagearbeitsplätze gleichzeitig ergonomisch und produktivitätssteigernd gestalten lassen. Die Situation von Handarbeitsplätzen in 20 Jahren fasste Korge aus wissenschaftlicher Sicht zusammen und wagte einen Blick nach vorn: Er prognostizierte, kleinere Losgrößen und eine zunehmende Variantenvielfalt würden dazu führen, dass viele der heute zu drei Viertel manuell erledigten Montagen auch in Zukunft von Menschen übernommen werden. Seine These: Die deutsche Industrie ist in der Lage, die erforderlichen Veränderungen zu bewältigen. Sie wird im Zug dieser Entwicklung einen Innovations- und Leistungssprung machen.

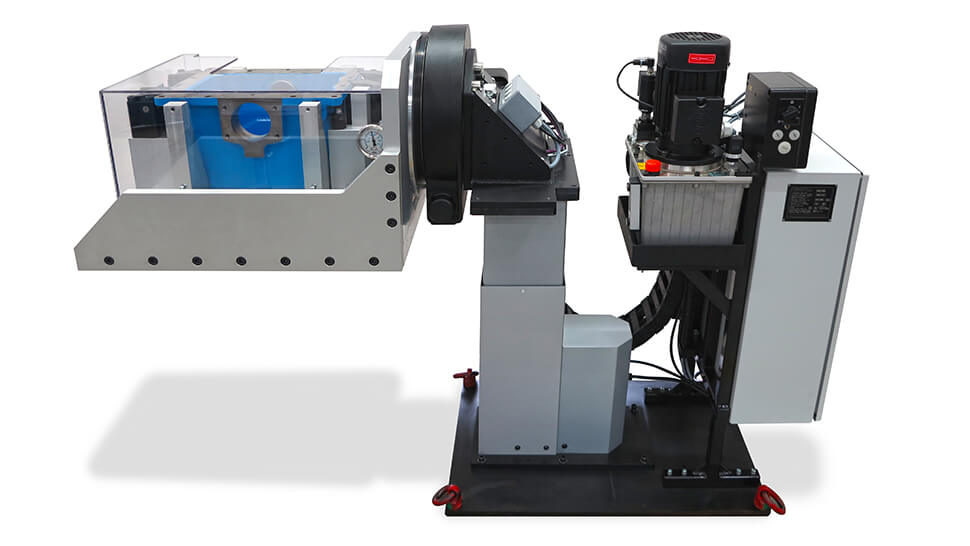

Wichtig sei es, sich den anstehenden Folgen des einsetzenden demographischen Wandels zu stellen – in Kürze seien mehr Wachstum und Flexibilität in der Produktion angesichts des Nachwuchsmangels vor allem mit älteren Mitarbeitern zu erreichen. Arbeitsplätze müssen verstärkt ergonomisch und anpassbar gestaltet, Taktarbeit entschärft werden. Da bei höherem Durchschnittsalter das Risiko für häufigere und längere krankheitsbedingte Ausfälle steigt, gewinnt ein effizientes Ergonomie-Management in der Arbeitsplanung an Bedeutung. Immer größere Schwankungen in der Nachfrage werden eine skalierbare, flexible Arbeitsplanung fordern. Der Einsatz von modularen, ergonomischen Arbeitsplatzsystemen wie das Modulog-System von Römheld kann eine Lösung sein.

Unterstützung von technischer Seite erwartet Korge vor allem durch den vermehrten Einsatz von Leichtbaurobotern, insbesondere zur temporären und mobilen Unterstützung von Handarbeitsplätzen. Auch die digitale Vernetzung von Fertigungsprozessen und der Informationsaustausch in Echtzeit im Rahmen von Industrie 4.0 müssen für die manuelle Montage genutzt werden.

Fotos: Römheld

Steigende Schwankungen der Nachfrage fordern eine flexible Arbeitsplanung. Der Einsatz von modularen, ergonomischen Arbeitsplatzsystemen wie das Modulog-System von Römheld kann eine Lösung sein.

Perfekt organisierte und kluge Montagearbeitsplätze spielen eine wichtige Rolle bei der Frage, wie man im Unternehmen den Durchsatz erhöhen und gleichzeitig die Belastung der Belegschaft senken kann. Die effiziente Gestaltung von Arbeitsplätzen stärkt die Wettbewerbsfähigkeit.

Römheld entwickelt Komponenten für eine schnelle, automatisierte und wirtschaftliche Fertigungs-, Montage-, Spann- und Antriebstechnik.

Cyber-physische Montagearbeitsplätze

Auf das Thema „Industrie 4.0“ bezog sich Wolfgang Horst Mahanty, Geschäftsführer der Optimum Datamanagement Solutions GmbH, Karlsruhe, unter dem Thema „Playstation für die Montage“. Die von ihm präsentierte Kommissionierlösung „Der schlaue Klaus“ stellte er als Alternative zu Barcodesystemen mittels Scanner vor. An einem Bildschirm werden dem Packer schrittweise alle Arbeitsgänge vorgeführt. Dabei überwacht eine Kamera sämtliche Packarbeiten. Unterlaufen ihm Fehler, werden sie dem Mitarbeiter sofort angezeigt.

Bisher wird das Bildverarbeitungssystem bereits erfolgreich beim Kommissionieren eingesetzt, wodurch sich Retourenquoten drastisch senken ließen. Mahanty zufolge lässt es sich genauso für die Gestaltung von cyber-physischen Montagearbeitsplätzen verwenden und ist besonders sinnvoll bei sich häufig ändernden Arbeitsabläufen.

Anhand mehrerer Best-Practice-Beispiele demonstrierten verschiedene Unternehmensvertreter, welche Lösungen sie bereits realisiert haben. Dass sich Ergonomie und Ökonomie gegenseitig befruchten können, zeigte anschaulich Heiko Weissenfels, Teamleiter in der Getriebemontage bei der Harmonic Drive AG, Limburg, die jährlich 60.000 Getriebe fertigt. Zusammen mit seinen Mitarbeitern gelang es ihm bei laufendem Betrieb und in nur einer Woche, acht Handarbeitsplätze zu optimieren. Dadurch wurden die Laufwege von 400 auf 30 Meter, der Platzbedarf um die Hälfte und die Montagezeiten um ein Viertel reduziert. Gleichzeitig kann die Abteilung jetzt auf unterschiedliche Produkte und Stückzahlen schneller und flexibler reagieren. Für die getätigten Investitionen rechnet er mit einem Return on Investment binnen zwei Jahren.

Zufriedene Mitarbeiter beteiligen sich

Weissenfels berichtete außerdem davon, dass die Zufriedenheit der Mitarbeiter gestiegen sei. Dies ist einerseits Ergebnis der ergonomisch gestalteten Arbeitsplätze, und auch eine Folge der Mitwirkung in Form eines Workshops, aus dem sich 20 realisierbare Vorschläge ergaben. Die Beteiligung der Beschäftigten dauere an und führe dazu, dass zurzeit durchschnittlich fünf Verbesserungsvorschläge pro Monat umgesetzt werden. Hierdurch werden nicht nur die Arbeitsplätze und Fertigungsprozesse weiter verbessert, sondern auch die Herstellungskosten gesenkt.

Sicherheitssensible Handarbeitsplätze

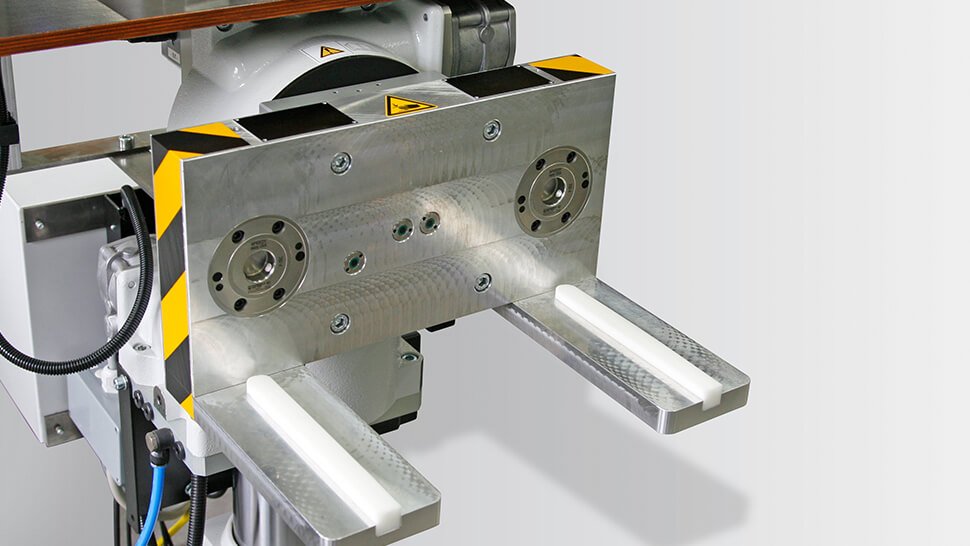

Wie sich auch Prozesse an sicherheitssensiblen Handarbeitsplätzen ergonomisch und ökonomisch optimieren lassen, veranschaulichten zwei Anwenderberichte der Bohnert-Systemtechnik GmbH & Co. KG aus Rödermark. In beiden Fällen setzte das Unternehmen Montage- und Handhabungstechnik des Spezialisten Römheld ein. Am Beispiel einer Prüfanlage, an der manuell Kompressorenventile für Antriebssysteme auf Tankern und Offshore-Anlagen getestet werden, und bei einem Montagearbeitsplatz für Mittelspannungsschalter führten Petra Stielow und Dirk Siemko, Konstruktionsleiter des Unternehmens, Vorteile optimierter Handarbeitsplätze vor. So gelang es dem Unternehmen, das vor allem im Sondermaschinenbau tätig ist, die Arbeitsdauer bei beiden Projekten auf die Hälfte der Zeit zu verkürzen und gleichzeitig die Prozesssicherheit zu erhöhen. Trotz der kürzeren Montagezeiten war es möglich, die Kontrollintensität von Stichproben auf eine 100-prozentige Überprüfung auszuweiten. Die einzelnen Arbeitsschritte wurden logisch angeordnet und vereinfacht, die Belastung der Mitarbeiter durch Teilautomatisierung, eine bessere Zugänglichkeit der Werkstücke und den Einsatz von individuell anpassbaren Hub- und Schwenkmodulen erheblich verringert.

Insbesondere die Praxisnähe und die Anwenderbeispiele fanden bei dem Infotag Anklang. Axel Kirstein, Stellvertreter Werkleiter Wago Kontakttechnik GmbH & Co. KG, Sondershausen, sagte: „Die Veranstaltung war sehr interessant und praxisnah. Es gab viele Informationen, die im Alltag Anwendung finden können. Besonders gefallen haben mir die praktischen Anwenderbeispiele.“ Christopher Pavel, Geschäftsführer Rhein-Nadel Automation GmbH, Aachen: „Ich befasse mich derzeit selbst mit dem Thema Prozessoptimierung in der Montage und deshalb haben mir vor allem die praxisnahen Beispiele und konkreten Anwendungsporträts gefallen."

Kontakt | Autor

F. Stephan Auch

auchkomm Unternehmenskommunikation

Nürnberg

Tel. +49 911 27 47 100

E-Mail senden

Kontakt | Unternehmen

Ralf Trömer

Marketing

Römheld GmbH

Laubach

Tel. +49 6405 89-0

E-Mail senden

Anzeige