Betriebstechnik

Nullpunktspannsystem

für Kleinserien

Prototypen und Miniserien kleiner und kleinster Kunststoffteile entstehen am Labor für Kunststofftechnik der Technischen Hochschule Wildau (bei Berlin). Bei der Herstellung der Formen und Werkzeuge sorgt das Nullpunktspannsystem von AMF für Flexibilität bei engen Toleranzen. So gelingt der Wechsel zwischen zwei Fräszentren mit Präzision.

„Wenn wir für ein mittelständisches Unternehmen einen Prototypen oder ein Vorserienteil herstellen, geht es mitunter nicht nur um ein zukünftiges Produkt, sondern manchmal sogar um die Zukunft des Unternehmens“, erzählt Projektkoordinator Steffen Zinn von der Technischen Fachhochschule. Am Labor für Kunststofftechnik entstehen Produkte für den medizintechnischen Bereich genauso wie für die Bereiche Zahnmedizin oder Biotechnologie sowie anderer Branchen.

Auf einer Demag-Spritzgießmaschine sowie auf zwei Babyplast-Mikrospritzgießanlagen entstehen Prototypen und Miniserien kleiner und kleinster Kunststoffteile aus Thermoplasten. Für die Herstellung der Werkzeuge und Formen, die hier auch konstruiert werden, gibt es eine generalüberholte DMG-Fräsmaschine, die mit Glasmaßstäben für größte Genauigkeit und einer zusätzlichen Hochgeschwindigkeitsspindel ausgestattet wurde, sowie ein Mikrobearbeitungszentrum MMP 2522 höchster Präzision von Kern. Mit einem Nullpunktspannsystem, das sich im Wechsel auf beiden Maschinen einsetzen lässt, sind die Rüstvorgänge optimiert worden. Durch die Besonderheiten des Instituts gab es anspruchsvolle Anforderungen.

Das 1890 als Schlossfabrik Andreas Maier Fellbach (AMF) gegründete Unternehmen gehört zu den Herstellern von Spanntechnik, Schrauben und Schließen. Mit mehr als 5000 Produkten sowie zahlreichen Patenten gehören die Schwaben zu den Innovativen ihrer Branche. 230 Mitarbeiter haben 2014 einen Umsatz von 40 Millionen Euro erzielt.

Unterstützt werden Professor Andreas Foitzik und Projektkoordinator Zinn von 20 Mitarbeitern. Deren Stellen finanziert der Bund mit Fördermitteln für Projekte der Kunden, die die kleinen und mittleren Unternehmen (KMU) und die Hochschule für eine Förderung einreichen können. Bei Genehmigung entsteht eine Projektpartnerschaft, in der alle Partner gewinnen.

So hat jüngst ein mittelständisches Unternehmen Musterteile einer Projektidee herstellen lassen. Wenn die Bestellungen eingehen, kann das Unternehmen das Serienwerkzeug herstellen und produzieren. „Für die Herstellung des Prototypenwerkzeugs und der Musterteile waren der finanzielle Einsatz und das Risiko zu hoch“, erzählt Zinn. „Gleichwohl war das medizintechnische Produkt hochinteressant und förderungswürdig.“

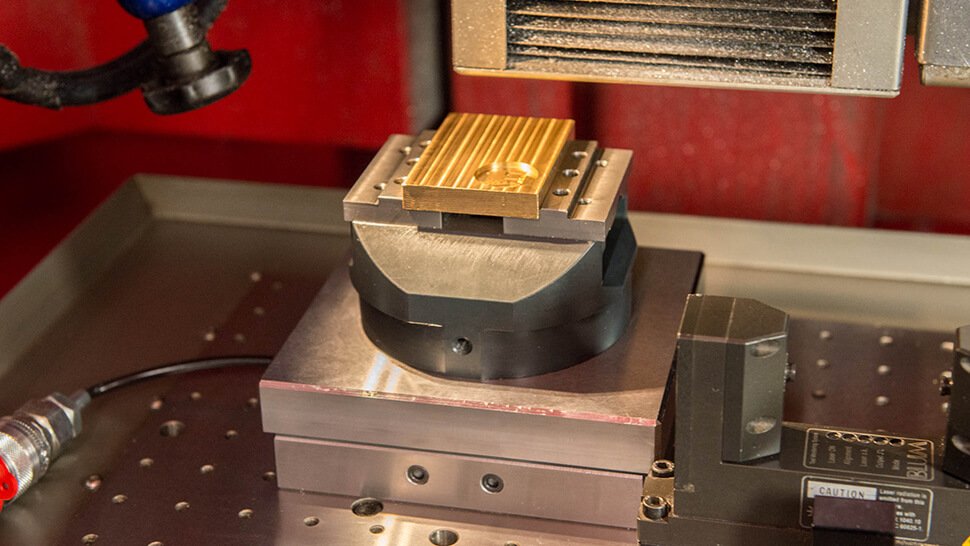

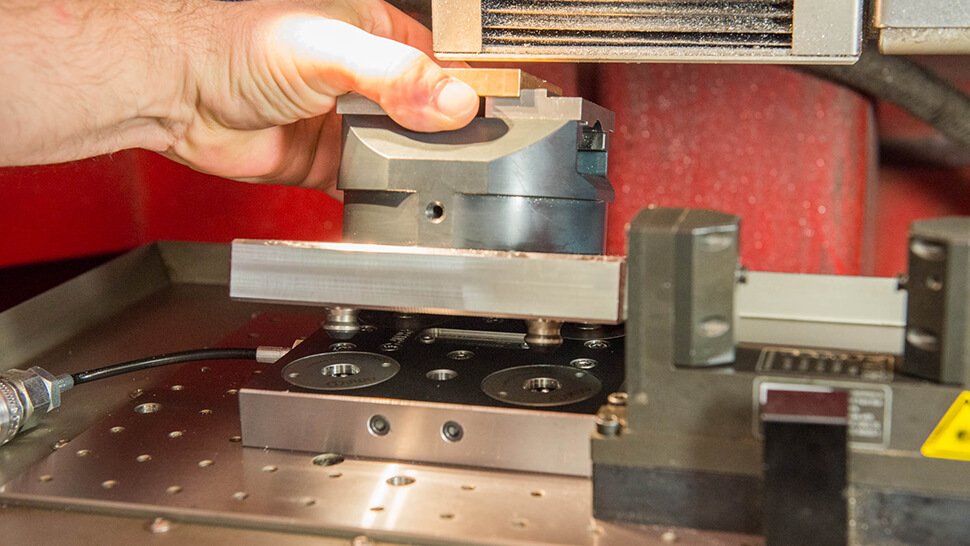

Um die Formwerkzeuge nach dem Schruppen auf der DMG ohne große Rüstzeiten auf der Kern zur Mikrobearbeitung aufzuspannen, sollte das Nullpunktspannsystem einige Voraussetzungen erfüllen: Die Bauhöhe musste gering sein, da die Kernmicro lediglich 128 Millimeter Gesamthöhe für Spannsystem und Werkstück zulässt. Zugleich sollte die Grundplatte mit 140 x 140 Millimetern Größe genügend Platz bieten, um größere Werkstücke vollständig aufnehmen zu können. Das System sollte einfach zu handhaben sein und problemlos zwischen beiden Maschinen gewechselt werden können. Dabei sollte die Wiederholgenauigkeit unter drei Mikrometern liegen. Viele Anbieter hatten zwar Platten mit 70 x 70 Millimetern im Sortiment, aber Zinn wollte größere Werkstücke wegen möglicherweise auftretender Schwingungen auf keinen Fall überstehen lassen: „AMF lieferte eine hervorragende Lösung, die genau auf unseren Bedarf ausgerichtet war.“

Bei der Herstellung der Formen und Werkzeuge an der TH Wildau sorgt ein Nullpunktspannsystem von AMF für größtmögliche Flexibilität bei engen Toleranzen. Fotos: AMF

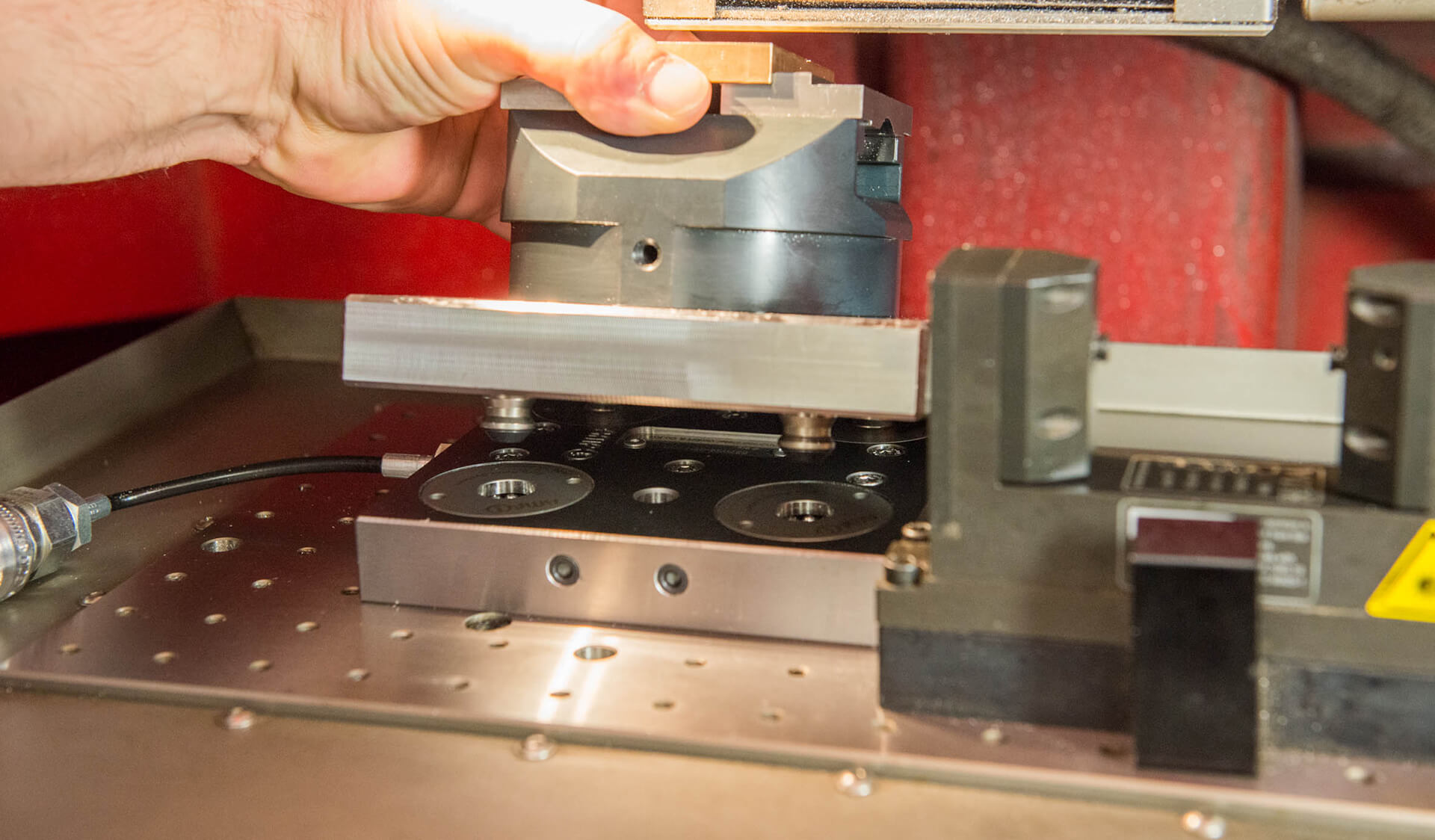

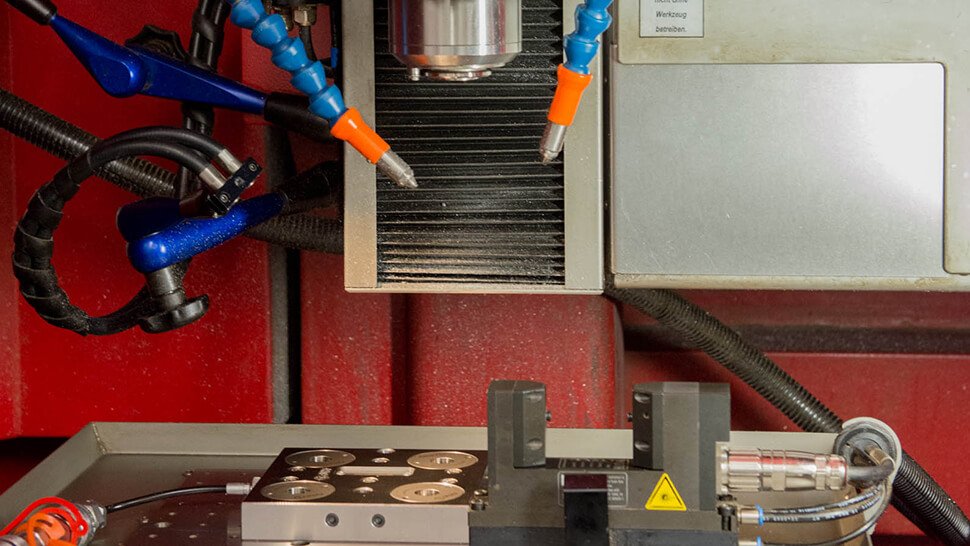

Auf der Grundplatte sitzt eine Sonderplatte mit vier AMF-Nullpunktspannmodulen K 5.

In der Standard-Grundplatte sind vier AMF-Nullpunktspannmodule K 10.2 mit extrem flachen 22 Millimeter Einbautiefe verbaut.

Beim Wechsel von der DMG-Maschine auf die Kern wird eine Wiederholgenauigkeit von sagenhaft niedrigen 1,3 µm gemessen.

Die Bauhöhe des Nullpunktspannsystems musste so gering wie möglich sein, da die Kern Micro bauartbedingt lediglich 128 mm Gesamthöhe zulässt.

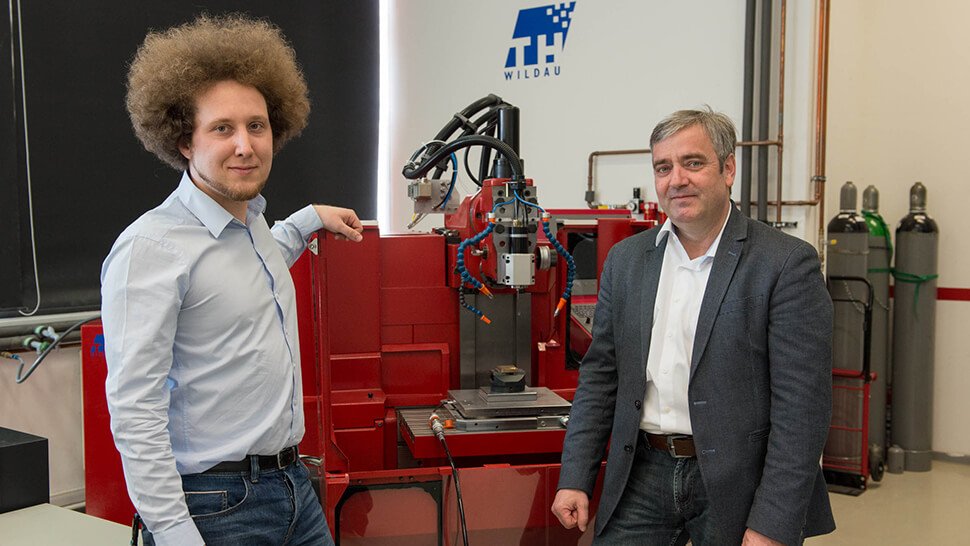

Stefan Zinn (li.), TH Wildau: „Uwe Schmeil (re.) und das Team von AMF gingen als einzige auf unsere Wünsche ein und lieferten eine hervorragende Lösung, die genau auf unseren Bedarf ausgerichtet war.“ Dass die Zusammenarbeit so gut klappt, führen beide auch auf die gute ‚Chemie’ zurück.

Ein Mikrobearbeitungszentrum MMP 2522 von Kern sorgt für allerhöchste Präzision.

Am Labor für Kunststofftechnik von Professor Foitzik an der Technischen Hochschule Wildau entstehen Prototypen und Miniserien kleiner und kleinster Kunststoffteile, lange bevor sie zu Serienprodukten werden.

Nach Erstellung eines umfangreichen Lastenhefts ist seit Herbst 2014 die neue Nullpunktspanntechnik im Einsatz. Sie besteht aus einer Standardgrundplatte mit vier AMF-Nullpunktspannmodulen K 10.2 für die DMG-Maschine. Mit 112 Millimetern Durchmesser verfügt das Modul K 10.2 über eine große Auflagefläche und ist unempfindlich gegenüber bei der Bearbeitung entstehenden Seiten- oder Zugkräften. Es spannt mit 25 Kilonewton Kraft und kann bei der Zerspanung hohe Kippmomente aufnehmen. Das ermöglicht dem Anwender hohe Präzision und Maßgenauigkeit auch bei großen Zerspanungskräften. „Ideal für die Schrupparbeiten, die wir auf der DMG fahren“, betont Zinn.

Die Technische Hochschule Wildau [FH] wurde am 22. Oktober 1991 gegründet. Sie ist die größte Fachhochschule im Land Brandenburg und knüpft an die Tradition der ehemaligen Ingenieurschule Wildau an. Schwerpunkt der Ausbildung sind der Maschinenbau, die Telematik und die Logistik sowie die Wirtschafts- und Verwaltungswissenschaften. Das Labor für Kunststofftechnik wird von Professor Dr. Andreas H. Foitzik geleitet und hat sich auf Formenbau sowie Mikro-Bearbeitung spezialisiert. So entstehen Prototypen und Miniserien kleiner Kunststoffteile

Mit nur 22 Millimetern Einbautiefe baut das Spannmodul extrem flach. So kann die Grundplatte ebenfalls sehr dünn gehalten werden und der Aufbau auf dem Maschinentisch lässt viel Platz nach oben. Die Module bieten einen sicheren, vibrationshemmenden Sitz von Werkstück oder Wechselpalette, die über die AMF-Spannnippeltechnik gespannt werden. Der Referenzpunkt bleibt in der Mitte und Temperaturschwankungen sowie Materialausdehnungen werden durch ein intelligentes System ausgeglichen.

Wiederholgenauigkeit

besser als gefordert

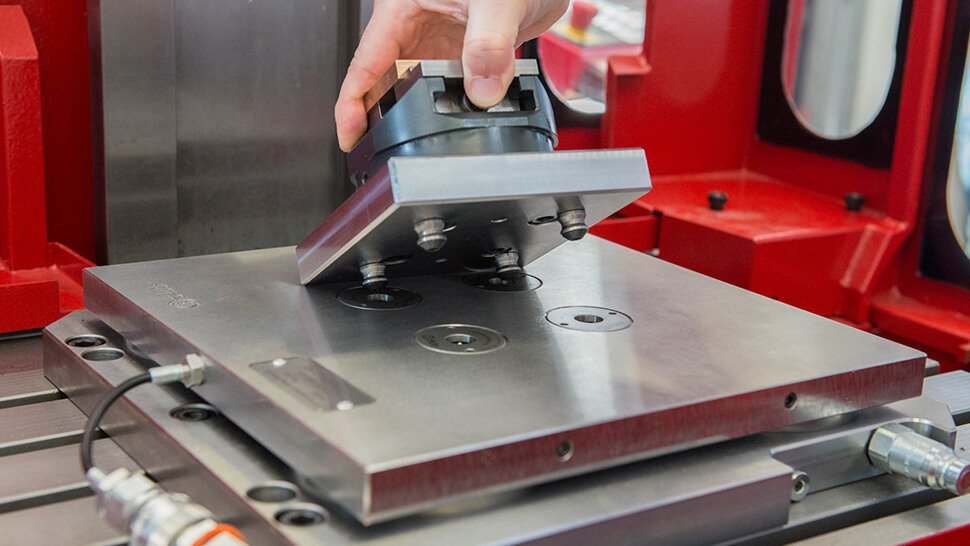

Auf der Grundplatte sitzt eine Sonderplatte mit vier AMF-Nullpunktspannmodulen K 5, auf der ein kleiner und kräftiger, aber zugleich niedrig bauender Spannstock verschraubt ist. Sie ist mit 23 Millimetern Bauhöhe extrem flach. Das ist möglich, weil auch die Spannmodule K 5 sehr niedrig bauen. Dennoch sind sie mit 13 Kilonewton Spannkraft sehr stark. Die Sonderplatte mit Spannstock kann zwischen beiden Fräsmaschinen hin und her gewechselt werden. Beim Wechsel von der DMG-Maschine auf die Kern hat Zinn mit dem eingebauten Renishaw-System eine Wiederholgenauigkeit von 1,3 Mikrometern gemessen. „Das hat uns sehr beeindruckt, ist es doch viel genauer als wir gefordert hatten. Nun bietet uns diese Spannlösung noch mehr Möglichkeiten“, freut sich Zinn.

Wenn Prozesse oder Teiletoleranzen noch anspruchsvoller sind und beispielsweise der kleine Fräser mit 40 Mikrometern Durchmesser eingesetzt wird, erreichen die Wildauer Maßhaltigkeiten von einem Mikrometer. Dazu lässt Zinn den Aufbau nach dem Einrichten auf der Kern Micro in dem klimatisierten Raum sich auch schon mal 24 Stunden akklimatisieren. Die Ergebnisse der Bearbeitung werden mit einem Keyence-Mikroskop gemessen. „Wenn es noch genauer sein muss, können wir auch auf ein Rasterelektronenmikroskop zugreifen“, betont Zinn. Im Institut freut man sich bereits auf das nächste Projekt. Da geht es um Hartmetallwerkzeuge, die ein Hersteller von Spritzgießteilen selbst nicht fertigen kann.

Kontakt | Autor

Jürgen Fürst

SUXES GmbH

Werbeagentur & Unternehmensberatung

Stuttgart

Tel. +49 711 410 68 21-0

E-Mail senden

www.suxes.de

Kontakt | Hersteller

ANDREAS MAIER GmbH & Co. KG

Marcel Häge

Fellbach

Tel. +49 711 – 57 66 - 264

E-Mail senden

Kontakt | Anwender

Technische Hochschule Wildau (FH)

Labor für Kunststofftechnik

Prof. Dr. Andreas H. Foitzik

Steffen Zinn

Wildau

Tel. +49 3375 508 407

E-Mail senden

Anzeige