Produktion

Das Drehen

auf den Kopf gestellt

Aufgrund ihrer langen Geschichte galt die Drehbearbeitung lange Zeit als ausgereifter und voll entwickelter Prozess. Der Zerspanungsspezialist Sandvik Coromant hat dennoch eine neue Art des Drehens entwickelt. Die Bearbeitungsweise lässt bisher gültige Konzepte hinter sich und verändert die Technik. Die Entwicklung der Lösung zum Drehen in alle Richtungen bringt erhebliche Verbesserungen in puncto Flexibilität, Produktivität und Standzeit.

Der globale Wettbewerb für zerspante Komponenten hat in den vergangenen Jahren zugenommen. Dadurch ist das wirtschaftliche Umfeld für Fertigungsunternehmen extrem herausfordernd geworden. Wer konkurrenzfähig sein will, muss seine Produktionskosten nachhaltig senken. Für den Bereich der Drehbearbeitung bedeutet das normalerweise, dass die Schnittdaten weiter erhöht oder die Rüstaufwände verkleinert werden. Weil diese Aufgaben wichtige Ressourcen in der Produktion binden, stellt das Drehen häufig den Flaschenhals dar.

Eine neue Richtung

Fertigungsunternehmen kannten zuvor nur eine Drehbearbeitung. Gedreht wurde in konventioneller Richtung; das heißt, vom Werkstückende in Richtung Spannfutter. Allerdings lassen sich mit diesem Verfahren kaum Fortschritte bei Produktivität und Profitabilität generieren. Grund sind Einschränkungen, die die herkömmliche Zerspanung mit sich bringt. So würde beispielsweise ein kleiner Einstellwinkel höhere Vorschubgeschwindigkeiten ermöglichen, doch sind bei der konventionellen Drehbearbeitung Winkel von etwa 90 Grad notwendig. Schließlich können nur so die Schulter erreicht und die langen, gewölbten Späne, die ein kleiner Einstellwinkel typischerweise liefert, vermieden werden.

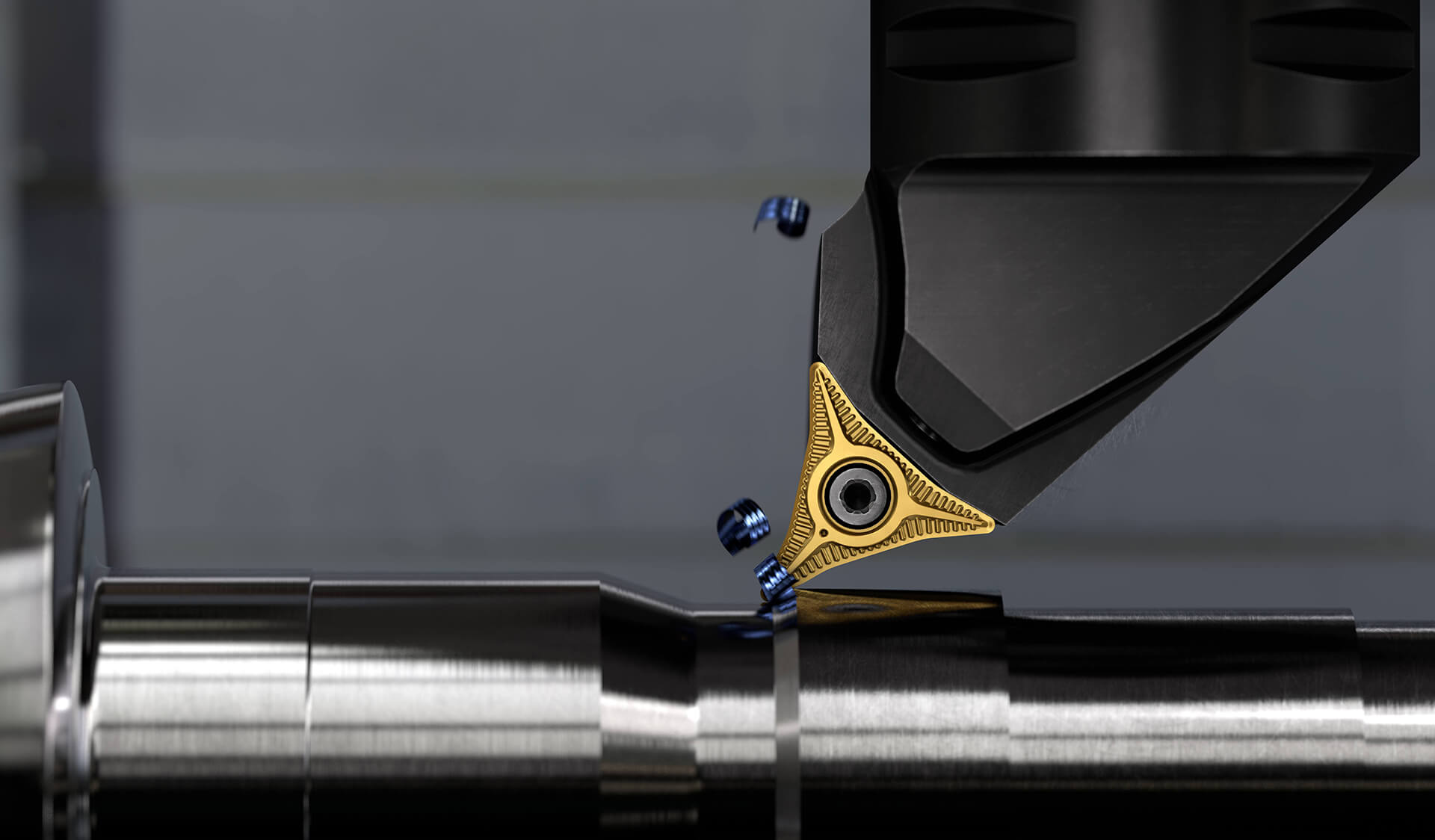

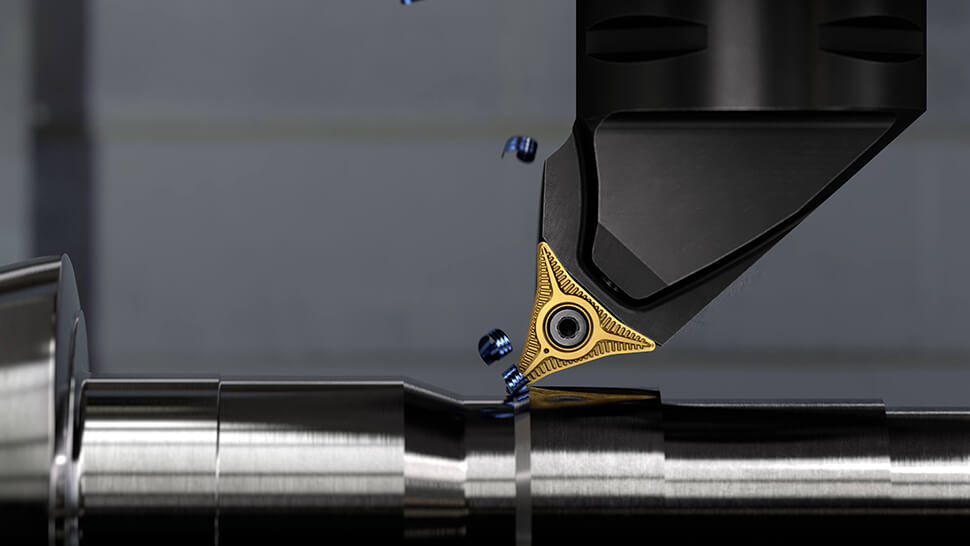

Sandvik Coromant ermöglicht mit der PrimeTurning-Methode und innovativen CoroTurn-Prime-Werkzeugen die Drehbearbeitung in alle Richtungen. Fotos: Sandvik Coromant

Die Wendeschneidplattentyp CoroTurn Prime Typ-A verfügt über drei 35-Grad-Schneidkanten. Sie ist für leichtes Schruppen, Schlichtbearbeitung und Profildrehen konzipiert.

CoroTurn-Prime-Typ-B-Platten bieten ultrarobuste Schneiden und wurden speziell für die Schruppbearbeitung entwickelt.

Um Anwendern einen Wettbewerbsvorteil zu bieten, mussten alle Grundsätze des konventionellen Drehens auf den Prüfstand. Genau das unternahmen die Entwicklungsingenieure bei Sandvik Coromant: Sie untersuchten das Potenzial für Längsdrehoperationen, bei denen das Werkzeug nahe des Spannfutters in das Werkstück eintritt und das Material abträgt, während es in Richtung des Reitstocks verfährt. Im Ergebnis entwickelte der Experte für Werkzeuge und Zerspanungslösungen ein neues Drehverfahren: das PrimeTurning.

Die großen Pluspunkte

Mit dem neuen Drehverfahren löst Sandvik Coromant nicht nur das Problem der Spankontrolle, sondern bietet weitere signifikante Vorteile: Im Gegensatz zur konventionellen Drehbearbeitung ermöglicht es mit nur einem Werkzeug das Längs- (vorwärts und rückwärts), Plan- und Profildrehen. Aufgrund der neuen Verfahrrichtung sind Bearbeitungen mit kleinem Einstellwinkel und größerem Eintrittswinkel sowie die Zerspanung mit höheren Schnittparametern möglich. Prime Turning punktet mit der Kombination aus einer perfekten Reichweite an der Schulter und einem Einstellwinkel von 25 bis 30 Grad mit exzellenter Spankontrolle und engen Toleranzen.

Ein weiterer Vorteil ist, dass man mit den gleichen Werkzeugen auch herkömmlich zerspanen kann, also Werkstücke vom Ende in Richtung Spannfutter bearbeiten. Anwender profitieren unter anderem von einer höheren Maschinenauslastung aufgrund minimierter Rüst- und Nebenzeiten, von deutlich längeren Standzeiten, weniger Produktionsstopps sowie reduzierten Werkzeugbeständen. Das Verfahren ist extrem vielseitig: Es eignet sich sowohl für das Drehen von kurzen und kompakten Komponenten als auch für die Bearbeitung von langen, schmalen Bauteilen. Insgesamt lassen sich mit PrimeTurning Produktivitätssteigerungen von mehr als 50 Prozent realisieren.

Die deutlichen Verbesserungen sind auch eine Folge des kleineren Einstellwinkels und des größeren Eintrittswinkels. Hierdurch werden dünnere und breitere Späne produziert, die die Last und die Hitze weg vom Schneidenradius führen. Dies führt zu höheren Schnittdaten und längeren Standzeiten. Weil von der Schulter weg bearbeitet wird, besteht keine Gefahr von Späneklemmern – ein häufiger und unerwünschter Effekt beim konventionellen Längsdrehen.

Ein überzeugendes Angebot

Für das PrimeTurning führt Sandvik Coromant zunächst zwei Prime-Drehwerkzeuge und den CoroPlus ToolPath für PrimeTurning ein, der optimierte Programmiercodes und Techniken liefert. Die einzigartigen Wendeschneidplatten bieten eine effiziente Schneidkantenausnutzung und längere Standzeiten über drei Schneidkanten je Schneidenecke: eine fürs Längsdrehen, eine fürs Plandrehen und eine fürs Profildrehen.

Weil beim PrimeTurning von der Schulter weg bearbeitet wird, besteht keine Gefahr von Späneklemmern – häufig ein unerwünschter Effekt beim konventionellen Längsdrehen. Foto: Sandvik Coromant

Der neue Wendeschneidplattentyp CoroTurn Prime Typ-A verfügt über drei 35-Grad-Schneidkanten. Sie ist für leichtes Schruppen, die Schlichtbearbeitung und das Profildrehen konzipiert. Typ-B-Platten bieten ultrarobuste Schneiden und wurden speziell für die Schruppbearbeitung entwickelt. Der CoroPlus ToolPath für PrimeTurning sorgt nicht nur für den maximalen Output; dank entsprechend angepasster Parameter für Vorschubgeschwindigkeit und Eintrittsradius gewährleistet er auch die nötige Prozesssicherheit. Er erzeugt ISO-Codes, die mit verschiedenen CNC-Systemen kompatibel sind.

In der Anwendung

Insbesondere fertigungsintensive Industrien wie die Automobil- und Luftfahrtindustrie werden vom neuen Drehverfahren profitieren – überall dort, wo Außendrehbearbeitungen im Rahmen von Großserienfertigungen durchgeführt werden oder wo mehrere Set-ups und häufige Werkzeugwechsel gefordert sind. So verzeichnete beispielsweise ein deutscher Automobilzulieferer bei der Bearbeitung eines Achszapfens aus kohlenstoffarmem Stahl (DIN CF53) auf einem modernen Drehzentrum deutliche Produktivitätsgewinne. Im Vergleich zu einer ISO-Wendeschneidplatte (DNMG 150612) konnte mit dem Einsatz der CoroTurn-Prime-Typ-B-Wendeschneidplatte bei gleicher Schnittgeschwindigkeit (230 Meter pro Minute) und Schnitttiefe (1,0 Millimeter) der Vorschub von 0,30 auf 0,65 Millimeter pro Umdrehung erhöht werden. Resultat waren eine Produktivitätssteigerung von 101 Prozent sowie eine Standzeiterhöhung von 50 auf 75 Bauteile. Mit Blick auf mehr als 130.000 produzierte Achszapfen pro Jahr bedeutet das einen erheblichen positiven Einfluss auf die Profitabilität.

Ein weiteres Erfolgsbeispiel: Auf einer Multi-Task-Maschine konnte bei der Zerspanung einer Stange aus Vergütungsstahl (42CrMo4) die Bearbeitungszeit von elf auf fünf Minuten reduziert werden – auch hier wurde anstatt einer ISO-Wendeschneidplatte (DNMG 150612) eine Typ-B-Platte eingesetzt. Die Schnittgeschwindigkeit konnte dank PrimeTurning und entsprechender Programmierung von 160 auf 200 Meter pro Minute sowie der Vorschub von 0,35 auf 1,0 Millimeter pro Umdrehung gesteigert werden – bei gleichbleibender Standmenge. Sandvik Coromants Drehverfahren steht für unzählige Möglichkeiten, Drehprozesse effizienter und produktiver zu machen und ist somit nicht nur ein neues Werkzeug, sondern eine neue Art der Drehbearbeitung.

Kontakt

Günter Koch

Product Manager Turning

Sales Area Central Europe

Sandvik Coromant

Tel. +43 6646 1195 89

E-Mail senden