Titelthema

Feinschliff in der Fertigung

Die Digitalisierung hält Einzug: Datenprotokollierung wird bei der Schleifbearbeitung ein immer wichtigeres Thema. Ein hoher Grad an Vernetzungsmöglichkeiten der Werkzeugmaschinen ist wichtig. Durch den hohen Grad an generierten Prozessdaten und auch der Verfügbarkeit von Daten der Zustände sind die Maschinen bei Kapp Niles für die Zukunft gerüstet. Die Prozessüberwachung iControl von WFL Millturn Technologies garantiert prozesssichere Abläufe, was eine entscheidende Voraussetzung für zukünftige Automatisierungslösungen darstellt.

Selbst für die Automatisierungslösungen verfügt WFL über ein umfangreiches Spektrum an Lösungen aus dem eigenen Haus. Die Anwendungen von Kapp Niles findet man vor allem in der Automobil- und Luftfahrtindustrie. Die größeren Schleifmaschinen werden in die Bereiche Mining, Windenergie und Bahn geliefert. Seit Anbeginn beschäftigt sich Kapp Niles mit der Entwicklung von Zahnradbearbeitungsmaschinen. Europa und Asien stellen die Hauptmärkte dar. Die Hauptprodukte sind Wälzschleifmaschinen, Profilschleifmaschinen, Verzahnungsmessmaschinen sowie Schleif- und Abrichtwerkzeuge. Dabei können Werkstücke mit Durchmessern von acht bis 8000 Millimetern und Längen bis 2200 Millimetern geschliffen werden. Sondermaschinen, auf denen vor allem hochgenaue Luftfahrtteile und Schraubenrotoren bearbeitet werden, stellen ein großes Marktsegment dar. Diese Feinheiten machen die Maschinen von Kapp Niles aus.

Das Gesamtpaket

„Höchste Genauigkeit und beste Oberflächengüte spielen bei Kapp Niles die Hauptrolle und stellen die wichtigsten Anforderungsmerkmale an unsere Maschinen dar“, erklärt Michael Kapp, Produktionsleiter der Unternehmensgruppe. Bei Verzahnungen spielt Festigkeit eine große Rolle. Nach vorgenommener Härtung der Werkstücke können diese in den Maschinen geschliffen werden. Reproduzierbarkeit ist dabei ein sehr wichtiges Thema. Service nimmt einen hohen Stellenwert ein: Kapp Niles deckt von der Überholung von Maschinen, der Instandhaltung und den herkömmlichen Serviceleistungen alles ab. Der Bereich Digitalisierung wird immer wichtiger: In der neuen Generation der Schleifmaschinen wurde eine neue Bedienoberfläche mit guter Usability integriert. Die Maschinen können sich untereinander vernetzen und verfügen über eine Kopplung (Closed Loop) zur Messmaschine, die direkt Korrekturanweisungen übermittelt.

Am Standort in Coburg arbeiten rund 450 Mitarbeiter. Ein Teil der Fertigung wurde 2014 in ein neues großes Gebäude verlagert, wo zwei Millturn-Komplettbearbeitungszentren ihr Zuhause fanden.

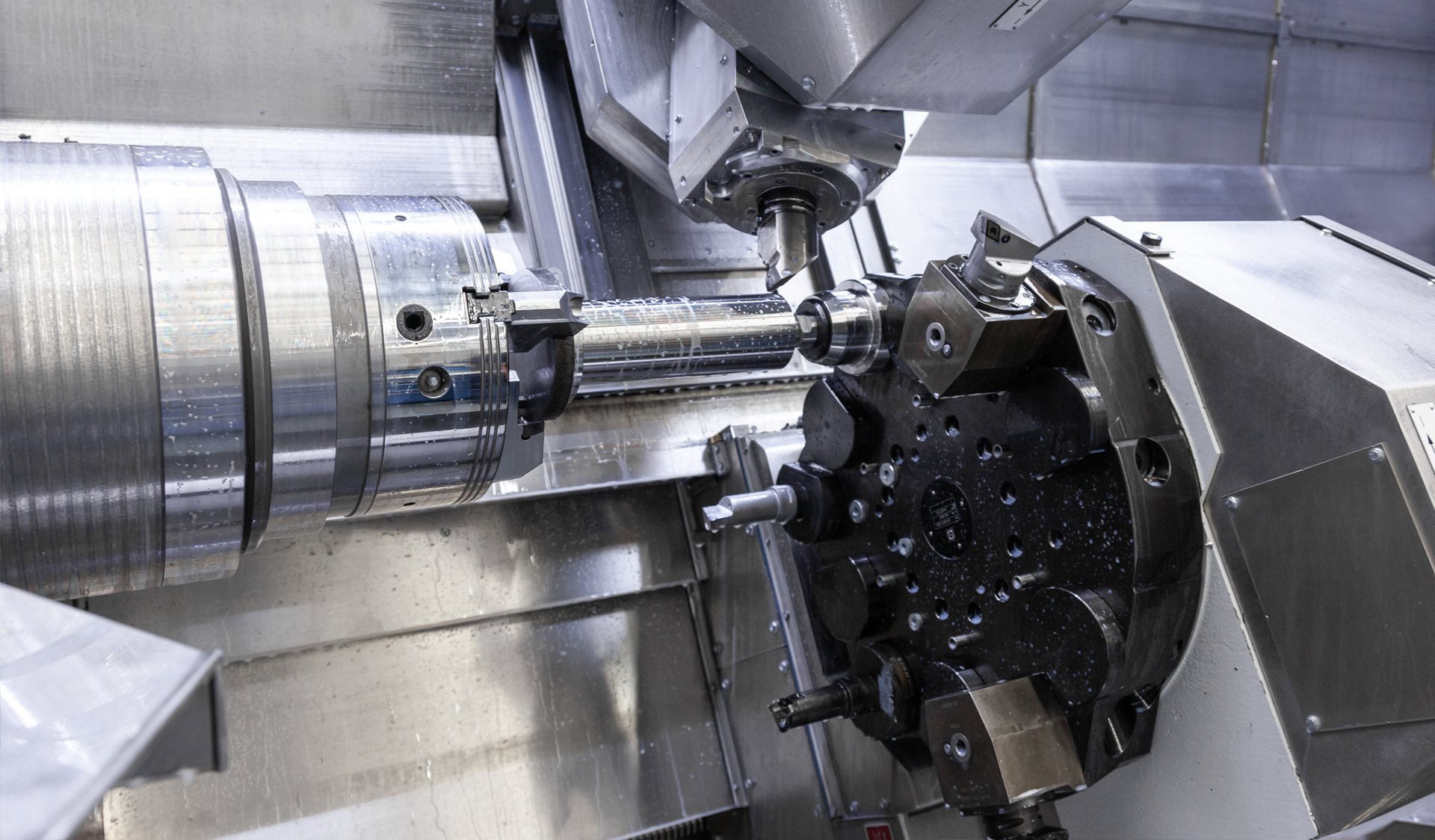

Zwei Komplettbearbeitungszentren M40-G Millturn mit einer Bearbeitungslänge von 2000 Millimetern und einem Drehdurchmesser bis 520 Millimeter. Foto: Kapp Niles

Hunderte Komponenten werden auf den beiden Bearbeitungszentren gefertigt, um in den Schleifmaschinen verbaut zu werden. Foto: Kapp Niles

Den Großteil der Fertigung machen kleine Lose von eins bis fünf Bauteilen aus (von links): Aufnahmeflansch, Gehäusedeckel, Flansch A-Seite, Lagerdeckel, Schleifscheibengrundkörper. Foto: Kapp Niles

Die Maschinenbaureihe RX 59 wird beim Vor- und Fertigschleifen von vorprofilierten Schraubenrotoren aus Guss oder Stahl eingesetzt. Foto: Kapp Niles

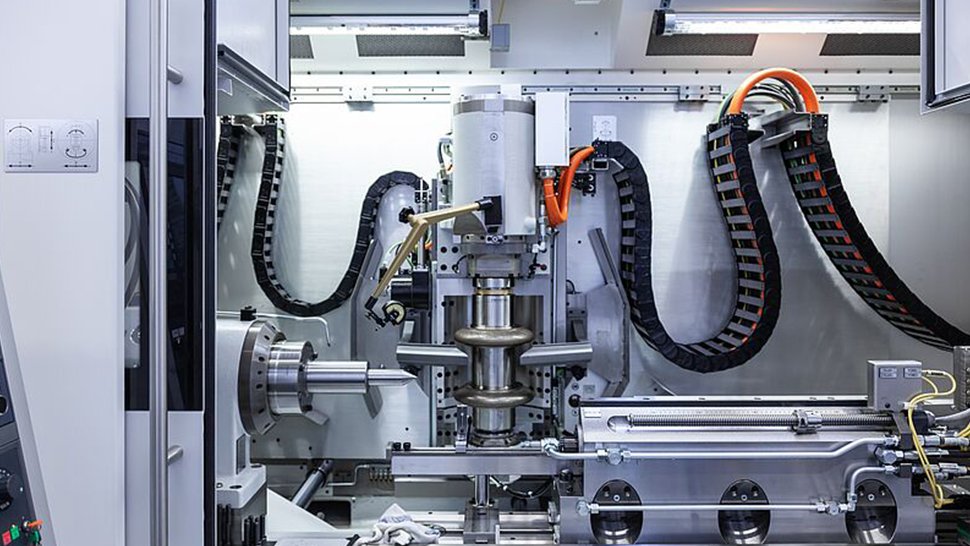

Herzstück der Maschine bildet die Dreh-Bohr-Fräseinheit mit X-, Y- und B-Achse; diese leistet bis zu 33 kW und reicht bis zu 214 Nm Drehmoment. Foto: Kapp Niles

Das Projektteam (von links): Bruno Reisbeck, Andreas Lehner, Sebastian Morgenroth, Sascha Forkel, Michael Kapp, Christian Brückner Foto: Kapp Niles

Komplettbearbeitung

Die Komplettbearbeitung ist für Kapp Niles nicht neu. Vor 15 Jahren hielt dieses Konzept bereits Einzug. Damals schon wurden in zwei Dreh-Bohr-Fräszentren investiert. Diese langjährige Erfahrung spielte einen entscheidenden Faktor bei der Ersatzinvestition. Es musste wieder eine Gegenspindelmaschine mit Revolver her. Mit den Maschinen, die Kapp Niles damals im Einsatz hatte, stieß man bei einigen Bearbeitungen an die Grenzen. Aktuell wird auf den Maschinen auch hartgedreht.

Qualität und Zuverlässigkeit

Wichtig beim Kauf der Maschinen waren obendrein die Steigerung der Produktivität, die Stabilität, Genauigkeit, Zuverlässigkeit und die Steigerung der Verfügbarkeit. Das Schrägbettkonzept und der Kreuzschlittenaufbau der Millturns sichern langfristige Stabilität und Genauigkeit. Eine Besonderheit am Markt ist die mechanische Dreh-Bohr-Fräseinheit mit einzigartiger Performance und minimaler Störkontur. Dieser Aufbau erlaubt es kurze Werkzeuge einzusetzen und somit höchste Genauigkeit bei maximalem Spanabtrag zu erreichen.

Auf den beiden Bearbeitungszentren werden verschiedene Komponenten für die Schleifmaschinen produziert, so zum Beispiel Spindeln, Werkzeuggrundkörper, Lagergehäuse und Maschinenbauteile. Das Hartdrehen, das in der Vergangenheit nicht in der geforderten Toleranz möglich war, lässt sich nun prozesssicher umsetzen. Produziert werden auch Flansch- und Wellenteile. Besonders rotationssymmetrische Werkstücke werden darauf verarbeitet. Aktuell werden sämtliche Programme umgeschrieben und auf den Bearbeitungszentren eingespielt. Die Programme werden extern mittels CAD (Siemens NX) erstellt. Bevor das Programm an die Maschine übermittelt wird, werden sämtliche Abläufe simuliert. Zwei Mitarbeiter sind aktuell für die Programmierung verschiedener Werkstücke verantwortlich, berechnen neue Spannsituationen und legen die Bearbeitung optimal aus.

Die Details im Fokus

Die Bearbeitungslängen und -durchmesser werden komplett ausgenutzt. Herzstück der Maschine bildet die Dreh-Bohr-Fräseinheit mit X-, Y- und B-Achse; diese leistet bis zu 33 Kilowatt und reicht bis zu 214 Newtonmetern Drehmoment. „Die Ausführung der Frässpindel mit 12.000 Umdrehungen pro Minute ermöglicht den effizienten Einsatz sehr kleiner Werkzeuge“, bringt es Bruno Reisbeck, Regionaler Verkaufsmanager WFL, auf den Punkt. Die linke Drehspindel wurde bewusst für schwerste Zerspanungsaufgaben ausgelegt und sorgt mit 54 Kilowatt und 2000 Newtonmetern für Produktivität beim Drehen. Die rechte Drehspindel wurde mit einem hochdynamischen integrierten Spindelmotor mit 33 Kilowatt und 550 Newtonmetern bestückt.

Um bei sehr harten und schwer zerspanbaren Werkstoffen eine entsprechende Zerspanungsleistung, Werkzeuglebensdauer und Prozessstabilität zu garantieren, verfügen die Maschinen über 150 bar Kühlmittelpumpen. Diese sorgen für guten Spanbruch und optimale Kühlung der Schneide. Am unteren Schlittensystem verrichtet ein 2x12-fach-Scheibenrevolver mit angetriebenen Werkzeugen seinen Dienst. Oberes und unteres System können jeweils auf beiden Spindeln oder auf einer Spindel simultan eingesetzt werden. Entscheidend für die Produktivität ist der große Umlauf über dem Revolver von 350 Millimetern, wodurch auch sehr große Teile auf die Gegenspindel automatisch übergeben werden können.

Kontakt

Sabine Steinkellner

Leiterin Kommunikation/Marketing

WFL Millturn Technologies

Tel. +43 732 6913 74612

E-Mail senden

Sascha Forkel

Leiter Kubische Bearbeitung

KAPP GmbH & Co. KG

Carola Rehder

Leiterin Kommunikation/Marketing

KAPP GmbH & Co. KG

Tel. +49 9561 866-1250

E-Mail senden

Anzeige