Additive Fertigung

Vom lokalen Service direkt zur Druckfarm

Fehlende Ersatzteile können für Unternehmen zu ernsthaften Schwierigkeiten führen und möglicherweise die gesamte Produktion lahmlegen. Diese Schwachstelle in der Fertigungsindustrie hat spätestens das Pandemiejahr zutage gefördert. Doch die Entwicklung des 3D-Drucks in den vergangenen Jahren verspricht weitaus mehr: 3D-Druck kann nicht nur bei Ersatzteilen Abhilfe schaffen, sondern hat dank innovativer Druckmaterialien und künstlicher Intelligenz das Potenzial, zum neuen Industriestandard zu werden. 3D-Druckfarmen werden Service-Dienstleister ablösen.

Die Optimierung der Betriebsabläufe ist ein wichtiger Schritt hin zur Industrie 4.0.

Aufstrebende Technologien wie der industrielle 3D-Druck spielen in Zukunft eine ganz entscheidende Rolle. Die Implementierung der additiven Fertigung in ihre Lieferketten und Geschäftsstrategien wird den Herstellern zukünftig dabei helfen, Kosten zu senken, Vorlauf- und Ausfallzeiten sowie Ausschuss zu reduzieren. Diese Vorteile werden auf Dauer weitere Innovationen und Entwicklungen fördern, schließlich können zunehmend Probleme in der Lieferkette auf eine neue Art und Weise bewältigt werden.

Jedoch müssen Unternehmen vor allem die Chancen, die additive Fertigung in der Industrie bietet, für sich selbst erkennen. Förderlich ist in jedem Fall, dass der 3D-Druck für die Fabrik der Zukunft schon beachtliche Hürden genommen hat, um als industrielle Zukunftstechnologie zu bestehen.

Herausforderung 1: Abhängigkeit von Lieferketten

Die Fertigungsindustrie erholt sich langsam von den Auswirkungen der Pandemie. Gleichzeitig spürt die Investitionsgüterindustrie weiterhin den Druck, die Produktivität zu erhöhen, um wettbewerbsfähig zu bleiben. Ein Ansatz, der immer mehr Bedeutung erfahren wird, sind kürzere Iterationszyklen, um schnell neue, innovative Lösungen anbieten zu können. Um diese Effizienz zu erreichen, kann der 3D-Druck Unternehmen helfen, Prozesse zu optimieren, Ausfallzeiten zu minimieren und vor allem umständliche Lieferketten zu umgehen.

In der globalen Fertigungslandschaft ist das Risiko für ein Unternehmen umso größer, je länger die Lieferkette ist und je mehr Akteure beteiligt sind. Wenn beispielsweise ein neues Produkt entwickelt wird, erfordert es oft ein verteiltes Netzwerk von Zulieferern, die die notwendigen Teile für die Entwicklung produzieren. Sind Hersteller in einer Krise auf Zulieferer oder Partner angewiesen, ist ein agiles Handeln fast unmöglich. Unternehmen mit Zugang zu einem 3D-Drucker können ihre vorhandenen Maschinen optimieren, indem sie ein bestimmtes Bauteil überarbeiten. Das könnte beispielsweise eine neue Roboterhand für ein größeres Produkt sein, das sie intern entwerfen und mit einem 3D-Drucker nach Bedarf drucken. Dadurch entfällt das Anfragen des Spezialteils sowie das mehrwöchige Warten auf einen Zulieferer. Stattdessen können Unternehmen neue Lösungen schneller entwickeln, Ausfallzeiten drastisch reduzieren und als erste mit innovativen Produkten und Lösungen auf den Markt kommen.

Herausforderung 2: Alte Prozesse in neuer Welt

Der Trend zur additiven Fertigung ist aktueller denn je. Hersteller erkennen zunehmend den Wert des 3D-Drucks für die Fertigungsindustrie. So können Unternehmen durch den 3D-Druck am Einsatzort beispielsweise einen Prototyp nach dem anderen testen, anstatt mehrere bei einem Lieferanten oder Partner in großen Mengen zu bestellen. Wenn das Unternehmen kleine Anpassungen am Teil vornimmt, sei es etwa am Griff der Roboterhand, muss es nur eine Prototyp-Hand wegwerfen, anstatt womöglich viele, was zur Reduzierung von Abfall beiträgt und enorme Kosten, Zeit und Ressourcen spart.

Die steigende Nachfrage und Adoptionsrate des 3D-Drucks hat potenziell entscheidende Entwicklungen zur Folge. Jüngere Ingenieure werden schon in der Ausbildung mit der additiven Fertigung in Berührung kommen und folglich mit der Erwartung in das Berufsleben eintreten, dass 3D-Druck in ihren Unternehmen verfügbar ist. Diese Digital Natives, ausgestattet mit einer Art 3D-Druck-Mentalität, werden eine neue Art des Denkens, Entwerfens und Produzierens einführen, die für explosionsartige Innovationen sorgen wird. Im Gegenzug wird von den Herstellern erwartet, dass sie Technologie so nah wie möglich an den Einsatzort bringen, damit 3D-Druck-erfahrene Ingenieure vor Ort konstruieren können – und so den Einsatz der additiven Fertigung standardisieren.

Herausforderung 3: Hohe Zertifizierungsstandards

Zertifizierungsstandards für in der Fertigung eingesetzte Teile sind meist sehr hoch. Je kritischer das Teil ist, desto strenger sind die einzuhaltenden Sicherheits- und Qualitätsstandards.

Zudem setzen Hersteller auf traditionelle Methoden der Teileherstellung, weil sie sich dort sicher sein können, dass die hohen Standards erfüllt werden. Diese Abhängigkeit hält sie jedoch davon ab, innovative Lösungen wie die additive Fertigung einzuführen, die – sobald zertifiziert – dem Unternehmen in vielerlei Hinsicht zugutekommen.

Mit zunehmender Entwicklung der 3D-Drucktechnologie wird auch die traditionelle Bearbeitung wie das Zerspanen nicht mehr die einzige Option für die Herstellung von zertifizierten Teilen sein. 3D-gedruckte Teile werden inzwischen immer häufiger und vielfältiger eingesetzt, sodass diese die Sicherheitsstandards der Industrie schon in absehbarer Zeit erfüllen werden. Unternehmen sollten nicht zögerlich dabei sein, der Zertifizierung für die additive Fertigung Priorität einzuräumen. Denn wer als erster sichere Teile anbieten kann, wird sich seinen Platz auf dem Markt für Endverbraucherteile sichern.

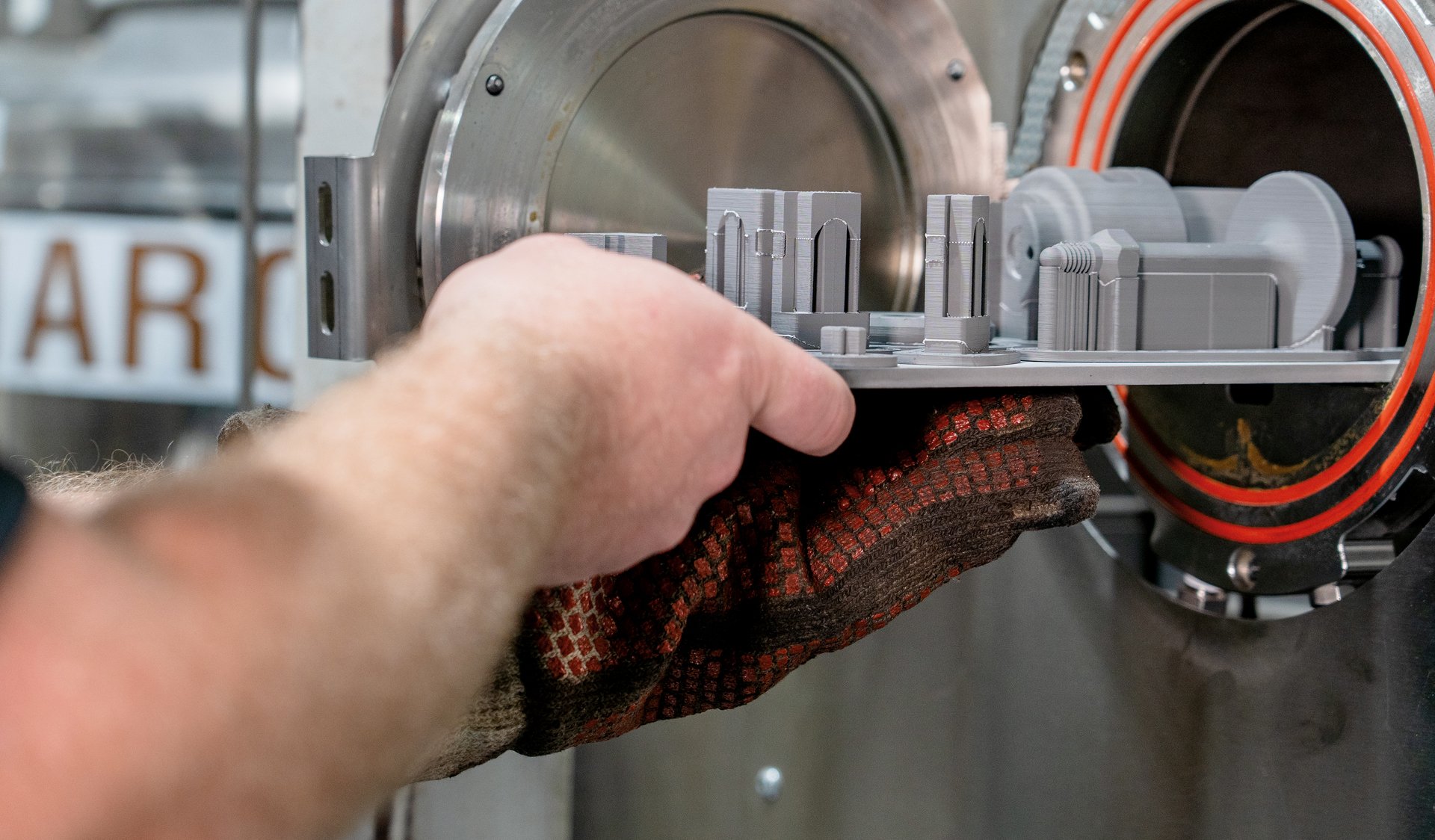

Hochleistungsfähige 3D-Drucker sind für den sofortigen Einsatz in der Industrie geeignet. Fotos: Markforged

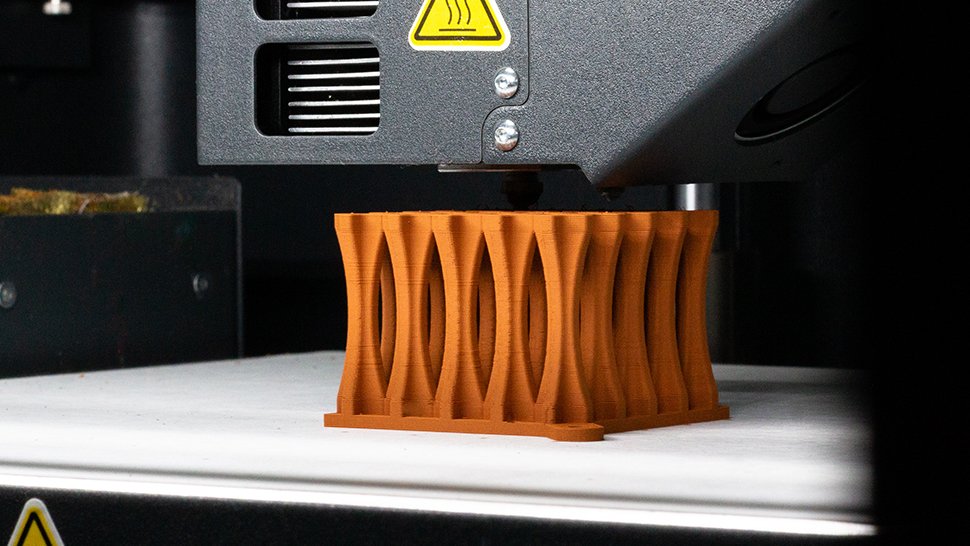

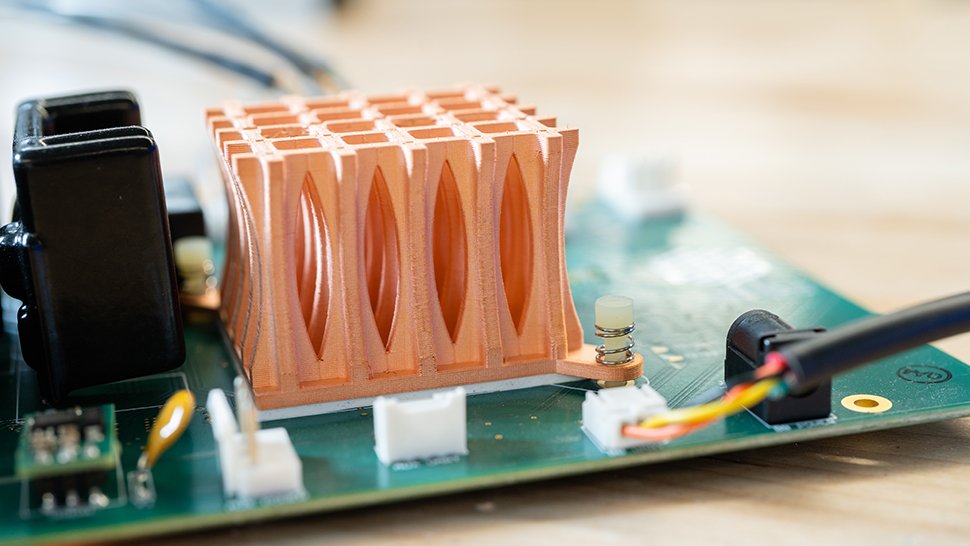

Mit Metall- und Verbundwerkstoffdruckern werden Werkzeuge, Ersatzteile, Prototypen sowie einsatzfertige Endprodukte auch aus Kupfer hergestellt.

Mit Metall- und Verbundwerkstoffdruckern werden Werkzeuge, Ersatzteile, Prototypen sowie einsatzfertige Endprodukte auch aus Kupfer hergestellt.

Nach dem Druck werden manche Teile im Ofen gebrannt.

Ausblick: Druckfarmen und Service-Büros

Die Einführung des 3D-Drucks in der eigenen Fertigung wird die Prozesse der Hersteller revolutionieren. Mit der zunehmenden Umsetzung, die additive Fertigung näher an den Einsatzort zu bringen, müssen die Hersteller jedoch mit dem wachsenden nachgefragten Volumen Schritt halten.

Auf Dauer ist die Auslagerung an lokale Service-Büros eine sinnvolle Alternative. So können Ingenieure zukünftig einen Prototyp vor Ort drucken und testen, ihn zu einer Druckfarm bringen und diesen in großem Maßstab, schneller und zu einem Bruchteil des Preises produzieren lassen. Die Vision von 3D-Druckfarmen ist schon bald Realität. Unternehmen werden allmählich damit anfangen, diese Marktchance mit Hunderten – oder sogar Tausenden – von 3D-Druckern zu nutzen, mit denen sie effizient die Teile herstellen können, die sie am häufigsten benötigen. Bis zum Ende dieses Jahrzehnts werden Unternehmen nicht mehr gezwungen sein, kritische Teile der Fertigungslieferkette ins Ausland auszulagern. Stattdessen nehmen die Hersteller die Dinge selbst in die Hand – bis die Druckfarmen in Zukunft zu additiven Fabriken werden.

Über Markforged

Markforged stellt hochleistungsfähige 3D-Drucker her, dessen robuste Teile aus Metall, endlosfaserverstärkten Kunststoffen und anderen hochwertigen Materialien für den sofortigen Einsatz in der Industrie geeignet sind. Mit den Metall- und Verbundwerkstoffdruckern werden Werkzeuge, Ersatzteile, Prototypen sowie einsatzfertige Endprodukte hergestellt. Markforged wurde 2013 gegründet und beschäftigt weltweit mehr als 300 Mitarbeiter. Hauptsitz des Unternehmens ist Watertown im US-Bundesstaat Massachusetts.

Kontakt

Lutz Feldmann

Regional Channel Manager Euro-Central

Markforged

Tel. +49 176 3172 2853

E-Mail senden