Titelthema

Spagat zwischen Albtraum und Vision

Ein besonderer Werkstoff lockt Automobilkonstrukteure zu Leichtbauträumen, die das Mehrgewicht von Elektroautos kompensieren. Doch wer den Umstieg auf Carbonfaserkunststoff (CFK) leichtfertig angeht, riskiert Alpträume. Wie sich das Risiko mit dem richtigen CFK-Gefühl und der passenden Technik umgehen lässt, erfuhr Technikreporter Nikolaus Fecht im Gespräch mit Wolfgang Grimme, Geschäftsführer HG Grimme SysTech GmbH, Wiedergeltingen (Landkreis Unterallgäu), und dem technischen Leiter Bernd Settele. 2006 erhielt das Unternehmen den Auftrag, CFK-Teile für den Motorrad- und Autorennsport mit dem Laser zu bearbeiten. Danach entwickelten die Konstrukteure eine CNC-Fräsmaschine zur Bearbeitung von CFK-Bauteilen für die Automobilindustrie.

Im Unternehmen beschäftigt man sich seit mehr als drei Jahrzehnten mit Maschinen zum Zerspanen von Verbundstoffen aller Art. Eine besondere Spezialität ist die Bearbeitung des Verbundwerkstoffs CFK. Warum entschieden Sie sich, spezielle Fräsmaschinen für die CFK-Zerspanung zu entwickeln?

Grimme: Seit einigen Jahren geht der Trend ganz klar in Richtung Leichtbau. Das Material CFK hilft dabei, die hohen Umweltvorgaben in der Automobil- und Flugzeugindustrie einzuhalten. Leichtere Autos und Flugzeuge verbrauchen dank CFK unter anderem weniger Treibstoff. Dieser Werkstoff gleicht außerdem das Mehrgewicht neuer Antriebsarten – etwa von E-Autos – aus. Dieser Werkstoff besitzt zudem einige exklusive Vorteile: Mit CFK lassen sich extrem leichte Bauteile herstellen, die gleichzeitig hohe Steifigkeit und Stabilität auszeichnet.

Wie schützen Sie Mensch und Maschine vor den Risiken einer CFK-Bearbeitung?

Grimme: Beim Verarbeiten von CFK entstehen elektrisch leitfähige und brennbare Stäube, die schädlich für die Gesundheit sind. Es gelang uns, Verfahren zu entwickeln, mit denen sich nahezu alle bei der Bearbeitung in einem CNC-Bearbeitungszentrum entstehenden Stäube filtern lassen. Es war uns dabei sehr wichtig, nicht nur die Maschine, sondern auch die Werker beim Fräsen vor den Stäuben zu schützen.

Gegen die Verwendung von CFK sprechen der hohe Energieverbrauch in der Produktion, ungelöste Entsorgungsfragen und ein bisher geringes Recycling. Warum sehen Sie CFK trotzdem als grünen Werkstoff an?

Grimme: Ganz klar, die Entsorgungsfrage ist nicht abschließend gelöst. Wichtig ist es, den Stoff der Kreislaufabfallwirtschaft zuzuführen. Es gibt sehr gute Lösungsansätze. Einige Entsorgungsfirmen bieten sogar eine dokumentierte lückenlose Möglichkeit der Entsorgung an. Aktuell kann etwa die Hälfte des Ausgangsmaterials wiederaufgearbeitet werden. Das reicht noch nicht aus. Die Forschung entwickelt Technologien, um das Material sortenrein zu trennen. Ich bin mir jedoch bei den eindeutigen Vorteilen sicher, dass es schon bald noch bessere Lösungen gibt. Denn mit zunehmendem CFK-Einsatz wachsen auch Erfahrung und Know-how der CFK-Hersteller. Es lohnt sich außerdem für viele Industrien, auf diesem Gebiet zu forschen.

Was mich auch zu der Frage zurückbringt. CFK ist ein Werkstoff, der keinen natürlichen Ursprung hat. Er verbindet allerdings viele perfekte Eigenschaften und hilft, die natürlichen Ressourcen zu erhalten. Der Verbundwerkstoff ist beispielsweise im Vergleich zu Stahl fünfmal leichter, rostet nicht und ist wesentlich robuster. Das hilft besonders der Flugzeug- und Autoindustrie, umweltschonende Varianten für Verkehr und Logistik zu entwickeln. Zudem kann man CFK ohne großen Aufwand beliebig formen. Unterm Strich steht für mich daher fest, CFK ist ein Werkstoff, der den grünen Fortschritt maßgeblich unterstützt und zu Recht als schwarzes High-Tech-Gold bezeichnet wird.

Wolfgang Grimme, Geschäftsführer HG Grimme SysTech GmbH, Wiedergeltingen (Allgäu). Fotos: HG Grimme SysTech

Bern Settele, technischer Leiter HG Grimme SysTech GmbH, Wiedergeltingen (Allgäu)

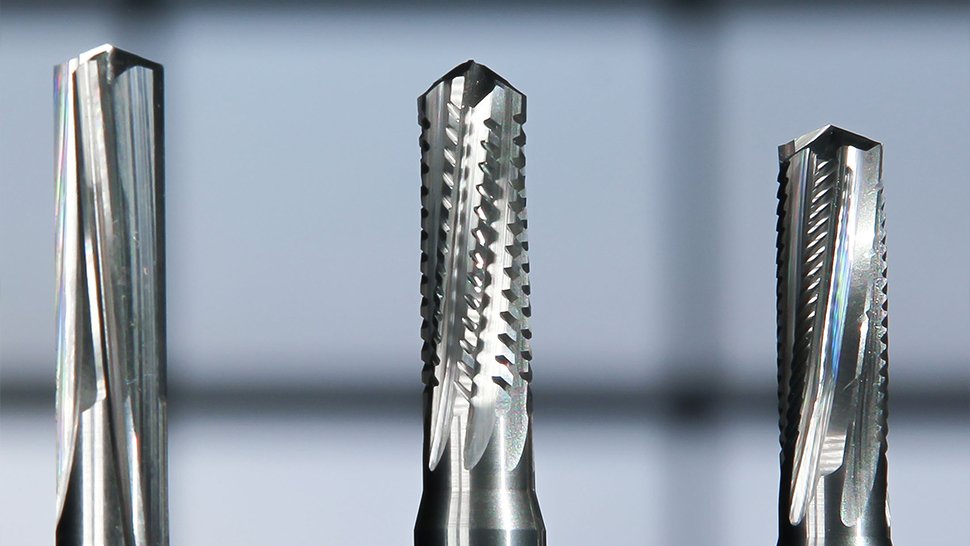

Maßarbeit: Bei Grimme SysTech entstanden selbst entwickelte Fräser, die exakt für die CFK-Bearbeitung ausgelegt sind.

Nahezu staubfrei, lärmgeschützt und effizient: Im BMW-Werk in Landshut gingen drei CNC-Fräsanlagen von Grimme SysTech in Betrieb. Seitenrahmenteile aus CFK werden umweltfreundlich und flexibel gefräst.

Das CFK-Fräsen übernehmen Standardbearbeitungszentren wie die 5-Achs-CNC-Gantry-Anlage mit serienmäßiger Ausstattung für CFK-Bearbeitung.

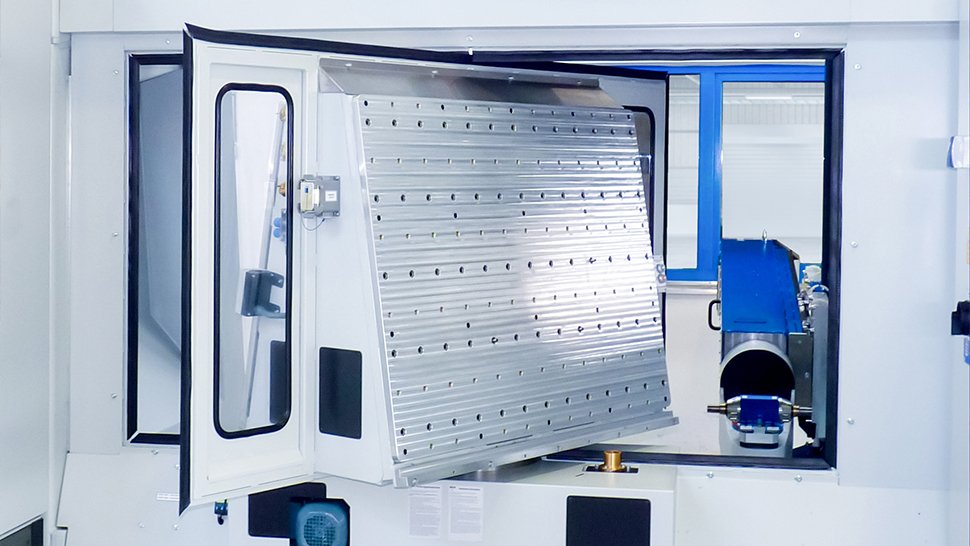

Arbeitserleichterung: Für das Fräsen von CFK-Karosseriebauteilen ist im Allgäu ein 5-Achs-CNC-Bearbeitungszentrum mit Schrägbett-Drehtisch entwickelt worden.

Arbeitserleichterung: Für das Fräsen von CFK-Karosseriebauteilen ist im Allgäu ein 5-Achs-CNC-Bearbeitungszentrum mit Schrägbett-Drehtisch entwickelt worden.

Individuell: Speziell für die CFK-Zerspanung wurden exakt auf das jeweilige Werkstück und die Maschine angepasste Fräswerkzeuge entwickelt.

Individuell: Speziell für die CFK-Zerspanung wurden exakt auf das jeweilige Werkstück und die Maschine angepasste Fräswerkzeuge entwickelt.

Wie helfen Sie Unternehmen, die mit der CFK-Zerspanung Neuland betreten?

Grimme: Die meisten Firmen sind sich der Gefahren bewusst, die das Fräsen von CFK mit sich bringt. Es geht bei der Beratung und Entwicklung hauptsächlich um die Details der Umsetzung. Für die enorme Staubentwicklung sind spezielle technische Lösungen nötig, die in den jeweiligen Betrieb eingebunden werden müssen. Nicht nur das CNC-Fräsbearbeitungszentrum selbst braucht einen passenden Platz, sondern auch die Absaugung. Der Schaltschrank hingegen benötigt nicht nur eine technische Lösung, um das Eindringen des Staubes zu vermeiden. Der Schaltschrank lässt sich außerdem nicht einfach direkt neben einer CNC-Maschine platzieren. Die Stäube können nämlich beim Eindringen Kurzschlüsse verursachen. Dafür braucht es nicht viel. Eine einzige Faser, die dünner als ein Haar ist, reicht aus. Dann knallt es! Alles dies berücksichtigen wir bereits bei der Planung.

Herr Settele, reicht für das CFK-Fräsen eine Standard-CNC?

Settele: Ja und nein. Es muss ein Standardbearbeitungszentrum sein, das die technische Ausstattung für die CFK-Bearbeitung besitzt. Da wir die Variante für Verbundmaterial im Portfolio haben, ist es für uns definitiv ein Standard-CNC-Fräsbearbeitungszentrum – eben mit der passenden Ausstattung für die CFK-Bearbeitung. Auch die richtige Software-Lösung für den jeweiligen Anwendungsfall ist ein wichtiger Baustein.

Ein Beispiel aus der Praxis. Für das Fräsen von CFK-Karosseriebauteilen haben wir ein Fünf-Achs-CNC-Bearbeitungszentrum mit Schrägbettdrehtisch entwickelt, der sich ergonomisch bestücken lässt. Sobald das Werkstück richtig auf dem Tisch sitzt, dreht er sich in der geschlossenen Fräskabine, in der das CFK-Teil bearbeitet wird.

Die Software ist ein zusätzliches, wichtiges Element für die Bearbeitung dieses Werkstoffs. Auf der Siemens-Steuerung Sinumerik 840D Solution Line werden Programme mit einer speziellen Frässtrategie eingefahren. Das Zusammenspiel von Werkzeugverwaltung und Ebenenzustellung der Schnitttiefe erhöht die Standzeit des Werkzeugs und hält die Qualität der Oberflächengüte des Werkzeuges konstant hoch. Diese Strategie wirkt zusätzlich der enormen Hitzeentwicklung entgegen, die beim Fräsvorgang nur durch das Fräswerkzeug abgeleitet werden kann.

Wegen der Elektromobilität nimmt der Bedarf an Leichtbau mit CFK zu. Grimme gewann mehrere BMW-Ausschreibungen für den Bau einer Fünf-Achs-Gantry-Drehtischfräsanlage, die im Werk Landshut Seitenrahmenteile bearbeitet. Wie bewältigen Sie bei derartigen Aufträgen die Anforderungen an die Fräsqualität, die bei Bauteilen für den Sichtbereich sehr hoch sind?

Grimme: Wir sind Hersteller für die Bearbeitung von Verbundmaterialien und Kunststoffen. Die Fräsqualität ist nicht das Thema, denn dafür sind unsere Maschinen ausgelegt. Wir entwickeln seit mehr als 30 Jahren CNC-Maschinen, die eine Fräsqualität der ersten Klasse abliefern. Im BMW-Werk Landshut stehen inzwischen übrigens drei Maschinen von uns.

CFK-Fräsen steht und fällt im Zusammenspiel von Maschine und Werkzeug. Welche Werkzeuge sind empfehlenswert?

Grimme: Die in Bearbeitungszentren eingesetzten Fräswerkzeuge unterscheiden sich maßgeblich in ihrer Qualität, zum Beispiel bei der Wuchtgüte. Während minderwertige Fräswerkzeuge Schäden an der Frässpindel, eventuell hohe Reparaturkosten und Maschinenstillstände verursachen können, kommt es bei qualitativ hochwertigen Werkzeugen kaum zu Vibrationen und den damit verbundenen Schäden. In einem Team entwickeln wir spezielle Fräser, die perfekt für die CFK-Bearbeitung ausgelegt sind – exakt passend zu unseren Kunden und deren Anforderungen.

Eine Herausforderung sind CFK-Späne und -Stäube: Wenn Sie nicht zuverlässig abgesaugt werden, drohen den Maschinenbedienern Krankheiten. Bei BMW setzen Sie daher auf eine neu entwickelte, leistungsstarke Anlage zum Absaugen des Feinstaubs, eine zusätzliche Mitteldruckanlage zur Filterung des Schwebstaubes sowie auf eine Abblas- und Absauganlage für den Einlegebereich. Gibt es eine Standardlösung?

Settele: Wir haben Standardlösungen, die wir an die Bauteilgröße und die individuelle Fertigung des Kunden, anpassen. Zu den Standardlösungen zählt zum Beispiel unsere CNC-Schrägbettanlage mit Drehtisch und ausgeklügelter Absaugung. Das CFK-Bauteil wird in einer abgeschotteten Maschinenkabine gefräst. Der Werker legt es außerhalb der Fräskabine auf und betritt nie den Fräsraum während der Produktion. Der Fräsraum ist so ausgelegt, dass sich der Staub nahezu komplett absaugen lässt.

Das Absaugen geschieht bereits beim Fräsen, bevor sich der Staub ausbreiten kann. Auch die Vorrichtung ist so ausgelegt, den Staub sofort abzuleiten. Die Absaugung erfolgt durch die Fräsaufnahme unmittelbar neben und entlang der Schnittkontur. Der Fräskopf besitzt eine zusätzliche Absaugung, die den Staub ableitet, damit sich in der Kabine so wenig wie möglich CFK-Stäube verteilen.

Zusätzlich wird die Luft mit dem restlichen Schwebstaub aus der Fräs-Kabine während der CFK-Bearbeitung abgesaugt. Diese effiziente Absaugung für Schwebstaub funktioniert mit einer Hoch- und einer Mitteldruckanlage, die verschiedene Strömungen erzeugt. Die Luft wird nach der Absaugung mit speziellen Filtern gereinigt. Sie kann wieder ins Gebäude zurückgeführt oder ins Freie geleitet werden. Die Anlage ist auf die ständige Prüfung der Filterung und den Schutz des Werkers ausgelegt. Die Absaugung besitzt eine Filterbruchüberwachung. Wenn sie versagt, sorgt ein Polizeifilter für Rückmeldung. Wir überlassen bei der CFK-Bearbeitung standardmäßig also nichts dem Zufall.

Reinraumbedingungen werden Sie zwar in einer typischen Produktionshalle nicht erreichen, in der zerspant wird. Wie effektiv filtern Sie?

Settele: Wir erreichen dank unserer aufwändigen, mehrstufigen Absauganlage einen extrem hohen Filtergrad bei der Reinheit der Luft, sodass im Winter sogar die Abluft der Absauganlage in die Halle geleitet werden kann, um die Heizkosten zu reduzieren.

CFK kann als elektrisch leitender Verbundwerkstoff auch die Maschine lahmlegen. Wie verhindern Sie Kurzschlüsse?

Settele: Wir dichten alle Kabel zum Schaltschrank separat ab und fixieren sie, um jegliche Undichtigkeiten zum Beispiel durch Kabelbewegungen auszuschließen. Unsere speziell entwickelte Überdruckbelüftung mit Reinluft sorgt dafür, dass weder Späne noch Staub in den Schaltschrank oder Klemmkasten gelangen. Bei der Instandhaltung gilt erhöhte Vorsicht beim Öffnen der Türen. Wir schulen daher das Bedienungspersonal bei der Übergabe der Maschine.

Arbeiten Sie mit einem Schaltschrankhersteller zusammen?

Settele: Wir bauen unsere Schaltschränke selbst, denn es gibt keinen CFK-sicheren Schaltschrank von der Stange. Von unseren Ingenieuren stammt der bis ins letzte Detail ausgedacht CFK-Staubschutz der Schaltschränke: So sorgen wir für qualitativ hochwertige Schaltschränke für die CFK-Bearbeitung.

Speziell in der Luft- und Raumfahrt sind Sandwichkonstruktionen wie CFK mit Titan oder mit Aluminium beliebt. Wie sieht eine Lösung von Ihnen für diese Anwendung aus?

Grimme: Auch diese Materialien sind kein Problem, dafür haben wir bereits Lösungen entwickelt. Dabei kommt die richtig ausgestattete CNC-Fräsmaschine mit der passenden Spannvorrichtung und den richtigen Fräsern zum Einsatz.

Kontakt

Franziska Gornig

Marketing

HG GRIMME SysTech GmbH

Wiedergeltingen

Tel. +49 8241 9608-47

E-Mail senden