Messe

Die Werkzeugmaschine wird digital

In Zeiten von „Industrie 4.0“, ein anderer Begriff für Vernetzung, muss sich die Werkzeugmaschine „öffnen“. Wie sieht sie in Zukunft aus? Antworten gibt Professor Dr.-Ing. Christian Brecher, einer der Leiter des Werkzeugmaschinenlabors (WZL) der RWTH Aachen und Inhaber des Lehrstuhls für Werkzeugmaschinen. Denn Werkzeugmaschinen werden immer präziser, schneller und effektiver. Das wird auch die Fachmesse AMB vom 13. bis 17. September in Stuttgart zeigen. Zu der internationalen Ausstellung für Metallbearbeitung werden 90.000 Besucher erwartet. Am Grundprinzip der Zerspanung ändert sich wenig. Mehrere rotatorische und lineare Achsen werden in einem geschlossenen Gehäuse kombiniert. Auch die Steuerungen sind nicht ohne Weiteres offen.

Wie wirkt sich die zunehmende Automatisierung der Prozesse, speziell durch Roboter, auf die Werkzeugmaschine aus?

Brecher: Es gibt automatisierte Fertigungszellen. Wir haben jedoch große Herausforderungen identifiziert, wenn es um den wirtschaftlichen Betrieb solcher Zellen mit Roboter, Werkzeugmaschine und Lager bei variantenreichen Kleinserien geht – also dem typischen Produktspektrum von kleinen und mittelständischen Unternehmen. Vielfach können Prozesse nicht hauptzeitparallel in Betrieb genommen werden, oder die dafür notwendige Expertise ist nicht vorhanden. Auch existieren bislang wenige Ansätze, eine funktional umfangreiche Schnittstelle zwischen Werkzeugmaschine und Roboter zu definieren, die sich bis in die CAD/CAM-NC- beziehungsweise -RC-Kette integrieren lässt. Dies wird besonders spannend, wenn wir über flexible Automatisierung – zum Beispiel mittels kollaborativer Robotik – nachdenken. Hier sehen wir ebenfalls für KMU und Kleinserien großes Potenzial. Wir gründen zurzeit einen Arbeitskreis, der genau diese Fragestellung sowohl von Seiten der Forschung als auch in direkter Industriekooperation beleuchtet.

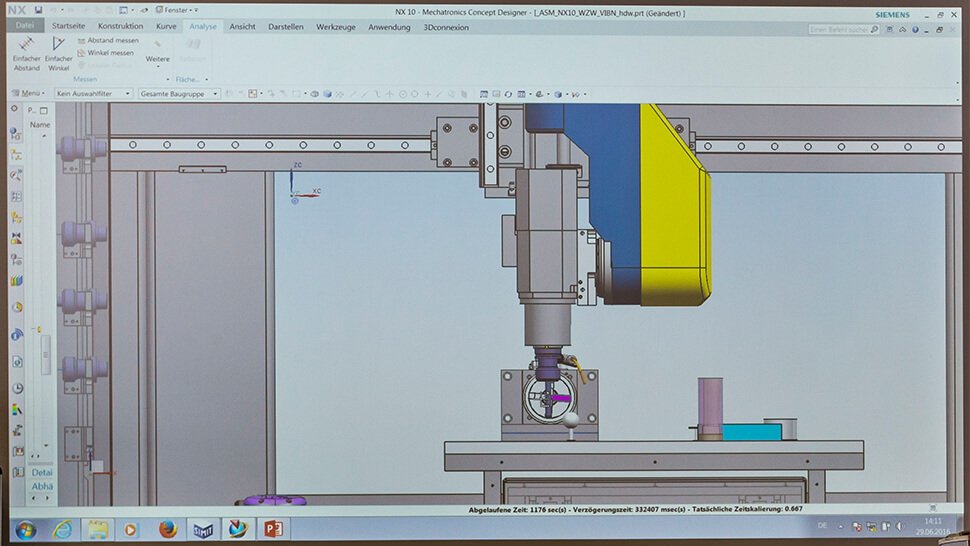

CAD/CAM-Bearbeitung mit dem Mechatronics Concept Designer. Foto: Messe Stuttgart

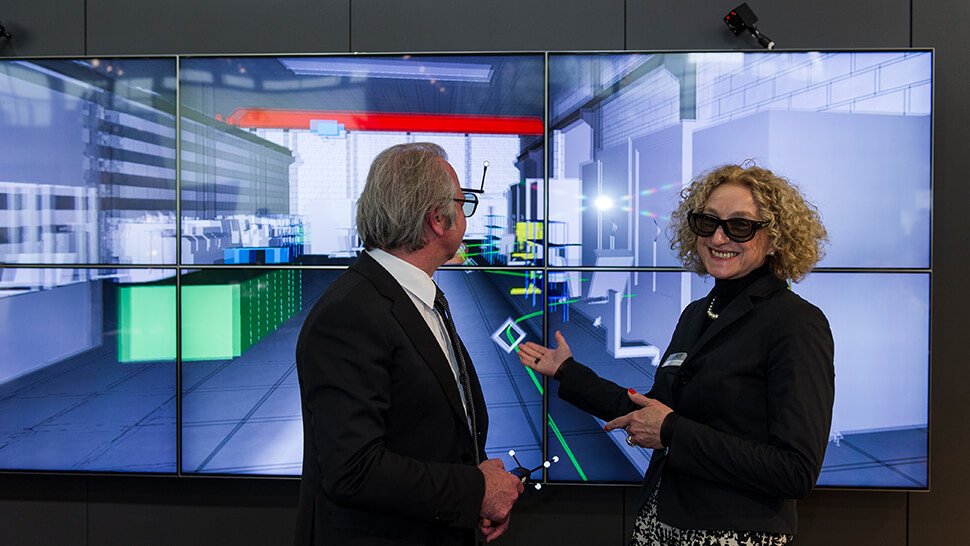

Professorin Jivka Ovtcharova und Michael Grethler, Leiter des „Industrie 4.0 Collaboration Lab“ im IMI, vor einer virtuellen 3D-Darstellung einer kompletten Fertigungshalle. Foto: M. Breig/KIT

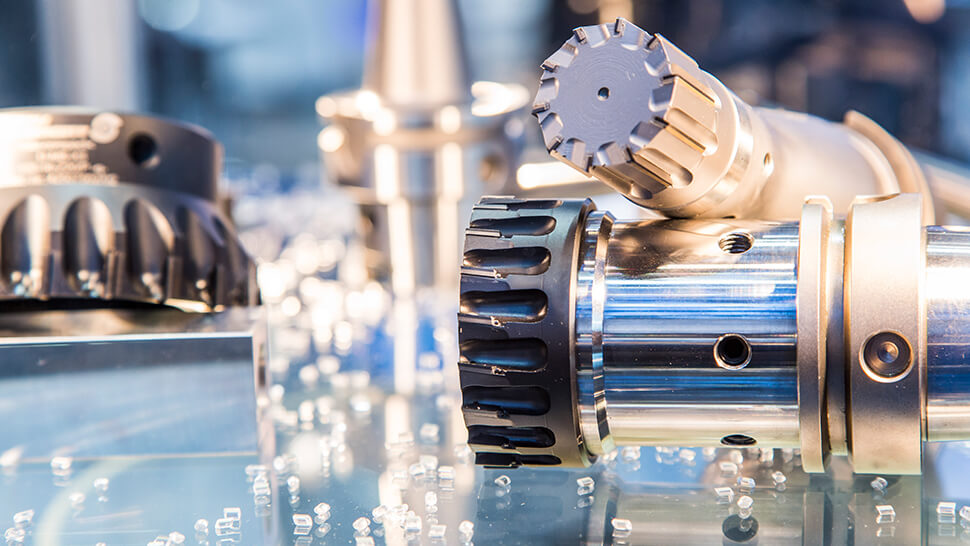

Foto: Messe Stuttgart

AMB 2014: Der Aussteller Wenzel Group im L-Bank Forum (Halle 1) an Stand 1G73. Foto: Messe Stuttgart

AMB 2014: Produkte des Ausstellers Zeiss im L-Bank Forum (Halle 1) am Stand 1E52. Foto: Messe Stuttgart

Foto: Messe Stuttgart

Wie muss sich die Werkzeugmaschine der Zukunft für Industrie 4.0 ändern?

Brecher: Aus unserer Sicht sind zwei Aspekte vordringlich: die Digitalisierung oder Virtualisierung der Werkzeugmaschine sowie deren Vernetzung. Im ersten Fall wird das Engineering signifikant sowohl durch aussagekräftige Modelle des mechanischen – also statischen, dynamischen und thermischen –als auch steuerungstechnischen Verhaltens wie Antriebsstrang oder Regelungsmodelle optimiert. Ziel ist es, die spätere Maschine bis in den Prozess hinein zu simulieren und frühzeitig Herausforderungen zu detektieren. Die Vernetzung betrifft stärker die anschließende Betriebsphase. Zukünftige Werkzeugmaschinen müssen semantische Schnittstellen bereitstellen, um beispielsweise Prozessdaten in hoher Auflösung für erweiterte Analysen möglichst in Echtzeit bereitzustellen oder sich funktional in verketteten Systemen zu integrieren.

Was ist aus dem Konzept der Hexapoden geworden, also dem andersartigen Aufbau von Werkzeugmaschinen?

Brecher: Das Konzept der Parallelkinematik beziehungsweise hybride Lösungen haben sich aus verschiedenen Gründen nur in einigen wenigen Bereichen erfolgreich etabliert. Neben dem Handhabungs- und Montagebereich gibt es auch Werkzeugmaschinen, bei denen die Vorteile wie die hohe umsetzbare Dynamik spezieller Konzepte sehr erfolgreich genutzt werden. Ein Beispiel ist die hochdynamische Ecospeed-Maschine aus dem Hause Dörries Scharmann für die hochproduktive Aluminiumzerspanung im Luftfahrtbereich. Sicherlich wird es auch zukünftig für besondere Anwendungen spezielle Konzepte im Werkzeugmaschinenbereich geben.

Die Maschinen werden immer komplexer, der Nachwuchs denkt in Apps – wie sieht die Bedienung der Zukunft aus?

Brecher: Die Entwicklung neuer, innovativer Mensch-Maschine-Konzepte hat eine lange Historie am WZL. So wurde der Ansatz eines handlungsorientierten Bedienkonzepts – motiviert von heutigen Smartphones – mit multimodalen Schnittstellen erfolgreich validiert und so die Komplexität heutiger Human Maschine Interfaces, also HMI, signifikant gesenkt. Celos von DMG Mori verfolgt an dieser Stelle einen ähnlichen Ansatz. Aktuell betrachten wir im Projekt MaxiMMI unter Beteiligung führender Werkzeugmaschinenhersteller und -zulieferer darüber hinaus die Integration neuartiger Bediengeräte wie Smart Watches, Tablets oder Multimediabrille im Umfeld der Werkzeugmaschine. Die Potenziale sind vielfältig, allerdings sollte man diese Ansätze nicht nur ihrer selbst willen verfolgen, sondern immer einen realistischen Anwendungsbezug herstellen. Im Projekt MaxiMMI sind beteiligt Siemens AG, zu sehen während der AMB am Stand 4C12, Index-Werke (Stand 3C52), Procom, Chiron-Werke (Stand 5C12), Fecken-Kirfel und die RWTH Achen.

Energieeffizienz ist zum Dauerthema auch für Werkzeugmaschinen geworden. Wie ist der Stand der Debatte?

Brecher: Das Themenfeld Energieeffizienz ist Gegenstand aktueller Förderausschreibungen. Während wir zunächst unter Berücksichtigung von physikalischen Modellen die Hauptaggregate, zum Beispiel die Spindel, effizienter gestalten konnten, liegt der aktuelle Fokus auf den Nebenaggregaten und einem übergreifenden und intelligenten Thermomanagement. Aktuelle Arbeiten beschäftigen sich am WZL mit der Reduktion unproduktiver Warmlaufzeiten, um auch in kurzen Produktionspausen die Maschinen kurzfristig und flexibel abzuschalten. Im Sinn der ganzheitlichen Betrachtung muss das Thema Energieeffizienz stark im Kontext der Produktivität betrachtet werden, um den Energieeinsatz pro Bauteil zu senken.

Kontakt

Professor Dr.-Ing. Christian Brecher

Geschäftsführender Direktor des Werkzeugmaschinenlabors (WZL) der RWTH Aachen

und Inhaber des Lehrstuhls für Werkzeugmaschinen

Aachen

Tel. +49 241 80 27407

E-Mail senden

www.wzl.rwth-aachen.de

Wolfram Huonker

Pressereferent

Landesmesse Stuttgart GmbH

Tel. +49 711 18560-2629

E-Mail senden

www.messe-stuttgart.de