Titelthema

Spezialstahl:

Leicht und leistungsfähig

Automobilkomponenten sollen leistungsfähig und dazu noch möglichst leicht sein, um die steigende Nachfrage nach einer CO2-reduzierten Fortbewegung und einer erhöhten Fahrdynamik erfüllt werden. Die Voraussetzung ist hochfester Stahl. Die Verarbeitung des Materials stellt Schmieden jedoch vor technologische Herausforderungen. Mit einem Spezialstahl haben die Deutschen Edelstahlwerke eine kosteneffiziente Lösung entwickelt.

Konventionell eingesetzte Vergütungsstähle verziehen sich bei der Wärmebehandlung – je größer und formkomplizierter das Bauteil, desto stärker ist der Verzug. Aufwendige Nachbearbeitungen oder eine erschwerte Weiterverarbeitung des gehärteten Stahls sind die Folge. Als Alternative kann Bainidur 1300 eingesetzt werden.

Der Verzug von Bauteilen aus Stahl ist ein bekanntes Phänomen in Schmiedebetrieben, er ist auf die ungleichmäßige Verteilung der Eigenspannung im Material zurückzuführen. Davon betroffen sind Automobilkomponenten wie Achsschenkel, Kolben und Common-Rail-Systeme. Ein bewährtes Mittel, um die bestellten Bauteile normgerecht abzuliefern, ist zunächst die Überdimensionierung der Werkstücke. Um den Verzug auszugleichen, wird das überschüssige Material nach der finalen Wärmebehandlung entfernt. Die Prozesskette ist dementsprechend lang und kostenintensiv.

Die Deutschen Edelstahlwerke sind ein Hersteller von Edelstahl-Langprodukten mit mehr als 160 Jahren Erfahrung. Das Lieferspektrum umfasst Werkzeugstähle, rost-, säure- und hitzebeständige Stähle (RSH-Stähle), Edelbaustähle sowie Sonderwerkstoffe. Die Abmessungspalette reicht vom gezogenen Draht mit 0,7 Millimetern Durchmesser bis hin zu geschmiedeten Produkten mit 1100 Millimetern Durchmesser.

Alternativ eingesetzte ausscheidungshärtende ferritisch-perlitische (AFP-)Stähle weisen zwar deutlich weniger Verzug nach dem Schmieden auf, verfügen aber über geringere Festigkeiten und Zähigkeiten. Zudem sind sie nicht gut nitrierbar. Dadurch sind sie nur eingeschränkt für die Herstellung von dauerhaft leistungsfähigen Leichtbauteilen für die Automobilindustrie geeignet. Eine geringe Zähigkeit wirkt sich zudem negativ bei Umgebungstemperaturen im Minusbereich aus. Je tiefer die Temperatur, desto spröder wird der Werkstoff. Bauteilversagen kann die Folge sein.

Hoffnung der Werkstoffentwicklung: Bainite

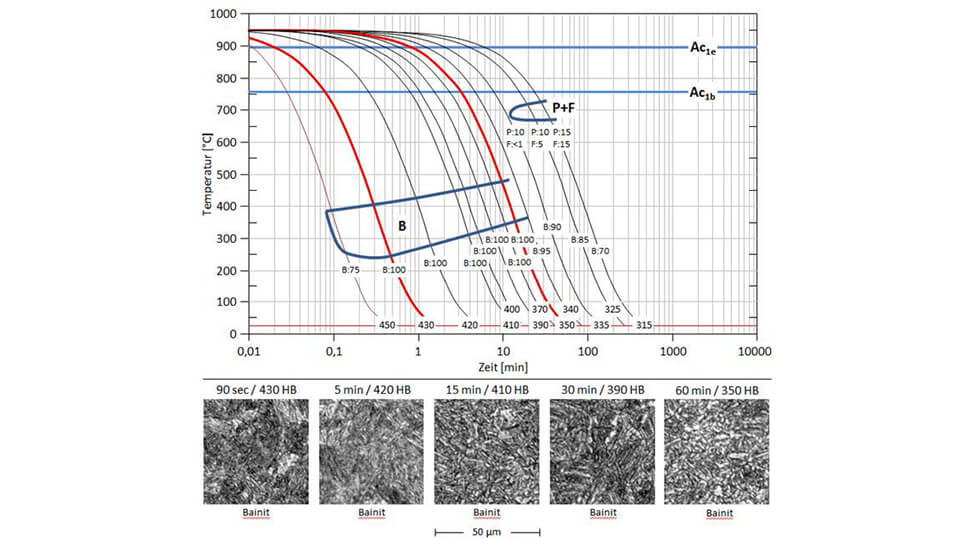

In der Massivumformung sind hochfeste bainitische Stähle ein beliebter Lösungsansatz, um die Prozesskette zu verkürzen und die Kosten zu senken. Bainite verfügen über eine hohe Festigkeit – ohne zusätzliche Wärmebehandlung. Die Einstellung eines bainitischen Gefüges erfordert jedoch insbesondere bei großformatigen und komplexen Bauteilen technisches Fingerspitzengefühl. Die temperaturbezogenen Grenzen bei der Einstellung eines homogenen Gefüges sind sehr eng. Das betrifft insbesondere die Abkühlgeschwindigkeit nach dem Schmieden.

Werden die Grenzwerte überschritten, bildet sich ein Mischgefüge mit verschlechterten Eigenschaften und einer ungleichmäßig verteilten Eigenspannung. Diese führt unmittelbar zu Verzug am Bauteil. Dementsprechend wichtig ist es für Stahlschmieden, bei der Verarbeitung von bainitischen Stählen eine Nachbehandlung zu vermeiden und eine gleichbleibend hohe Qualität zu erreichen. Konventionelle Bainite sind zudem nur mit Festigkeitsverlust nitrierbar und eignen sich nur bedingt für das Zerspanen. Dieser Herausforderung hat sich das Tochterunternehmen der Schmolz+Bickenbach-Gruppe, die Deutschen Edelstahlwerke, 2014 gestellt und einen neuen bainitischen Werkstoff entwickelt. Gemeinsam mit ausgewählten Schmieden und Komponentenherstellern wurde er zur Marktreife geführt.

Verzugsfrei produzieren

Beim neuen Bainidur 1300 ist der Temperaturbereich, in dem sich das bainitische Gefüge ausbildet, deutlich breiter als bei marktüblichen Bainiten. Durch die Zugabe ausgewählter Legierungselemente, unter anderem Molybdän, wird das Prozessfenster beim Gesenkschmieden und anschließenden Abkühlen deutlich größer. Das Werkstück kann nach dem Schmieden ebenso wie konventionelle Schmiedeteile ungeregelt abkühlen, allerdings ohne Verzugsrisiko.

In der Massivumformung sind hochfeste bainitische Stähle ein zunehmend genutzter Lösungsansatz, um die Prozesskette zu verkürzen und die Kosten zu senken. Fotos: Deutsche Edelstahlwerke

Beim Spezialstahl ist der Temperaturbereich, in dem sich das bainitische Gefüge ausbildet, durch die Zugabe ausgewählter Legierungselemente breiter als bei marktüblichen Bainiten.

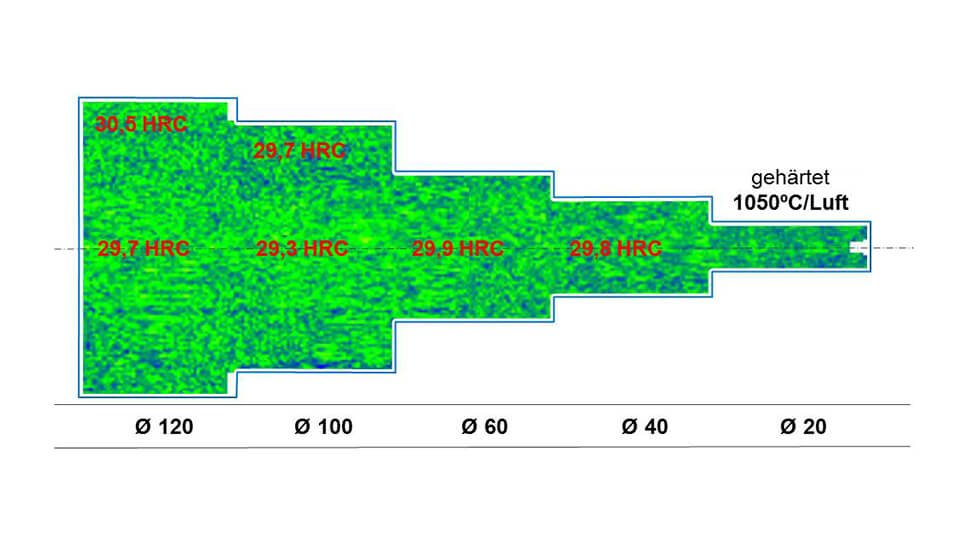

Der Spezialstahl verfügt über ein homogenes Härteprofil über den gesamten Querschnitt.

Je größer das Schmiedeteil, desto größer die Herausforderung bei der geregelten Abkühlung und Einstellung des bainitischen Gefüges. Diese Regel gilt bei herkömmlich eingesetzten Bainiten. Mit dem Spezialstahl ist die prozesssichere Einstellung des bainitischen Gefüges auch bei großformatigen Bauteilen (größer als 60 Millimeter) in gleichbleibend hoher Qualität gegeben. Das ist ein wichtiges Alleinstellungsmerkmal – und die Voraussetzung für eine vergleichsweise kurze Prozesskette und die verzugsfreie Herstellung innovativer hochfester sowie duktiler Leichtbauteile.

Mehr Handlungsspielraum

Der Spezialstahl überzeugt auch bei den mechanisch-technologischen Eigenschaften. Die Neuentwicklung der Deutschen Edelstahlwerke verfügt über eine durchschnittliche Festigkeit von 1200 Megapascal, die bei Bedarf kundenspezifisch gesteigert werden kann. Eine zusätzliche Vergütung nach dem Schmieden ist dafür nicht erforderlich. Die zusätzlichen Kosten bei der Stahlschmelze für die Zugabe weiterer Legierungselemente amortisieren sich über die Wertschöpfungskette – im Vergleich zum Einsatz beispielsweise herkömmlicher Vergütungsstähle entfallen Wärmebehandlungs- und nachbehandelnde Zusatzoperationen. Ein weiterer Vorteil ist die gute Zerspanbarkeit und Nitrierbarkeit. Diese Attribute wirken sich ebenfalls positiv auf die Prozesskosten aus. Darüber hinaus punktet der neue Spezialwerkstoff mit einer guten Kerbschlagzähigkeit.

Werkstoffkompetenz gewinnt

Die Deutschen Edelstahlwerke decken das Abmessungsspektrum von 0,7 bis 1100 Millimetern ab. Das ist sowohl auf die technologischen Ressourcen als auch auf die langjährige fundierte Werkstoffkompetenz zurückzuführen. Mit dem Spezialstahl ist es gelungen, einen weiteren Meilenstein in der anforderungsgerechten Entwicklung von Spezialstählen zu setzen.

Titelbild: iStock.com/pagadesign

Kontakt

Dr. Till Schneiders

Hauptbereichsleiter Technologie & Qualität Deutsche Edelstahlwerke Specialty Steel Witten Tel. +49 2302 29 2406 E-Mail senden