Aktuelles

Der Dreh mit dem Programmieraufwand

Für die Zukunft von Schmiedeunternehmen: Wer die Produktivität und Qualität erhöhen will, muss das Rad nicht neu erfinden. Bei einem großen Teilespektrum muss das Vorhaben einer höheren Wertschöpfung allerdings zielgerichtet umgesetzt werden.

Bei einem hohen Teilespektrum mit jährlichen Losgrößen zwischen 100 und 40.000 Bauteilen, wie es bei der Gesenkschmiede Schneider GmbH (GSA) in Unterkochen der Fall ist, muss dieses Vorhaben zielgerichtet und punktgenau angegangen werden. Mit Einführung des CAM-Systems Edgecam ist ein großer Schritt gemacht worden.

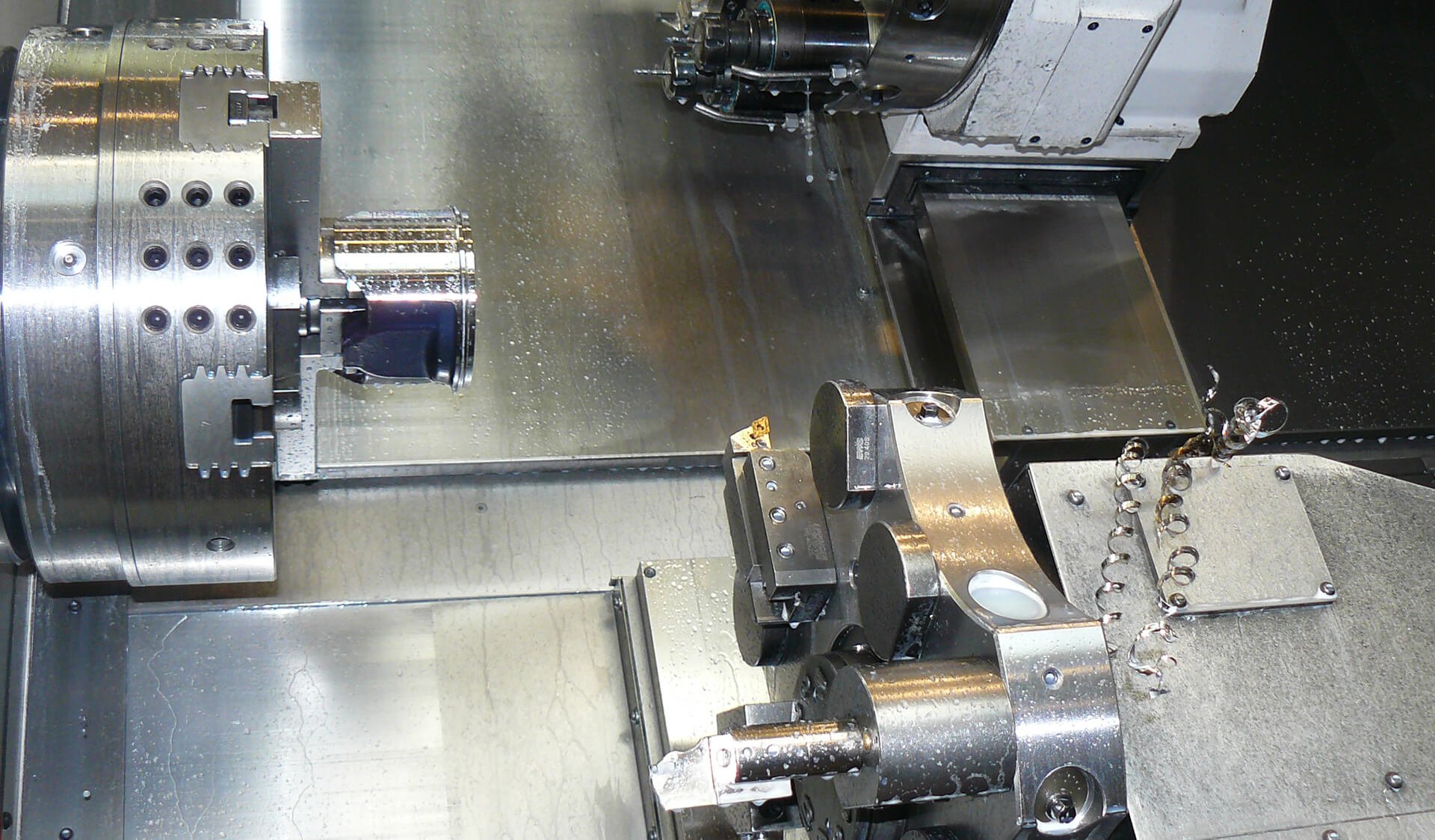

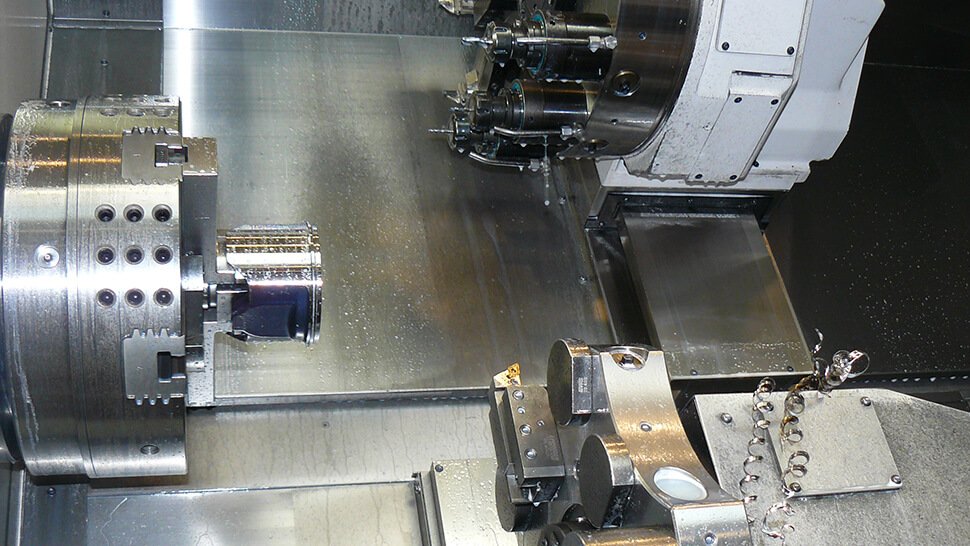

Bei CAM-Systemen kommt es auf die Umsetzbarkeit, auf die Bedienbarkeit und die Übersichtlichkeit an, so sieht es Carsten Stahl, NC-Programmierer bei der GSA. Seit gut einem Jahr arbeitet man in der mechanischen Bearbeitung der Gesenkschmiede mit Edgecam. Mittlerweilewerden sowohl im Dreh- wie im Fräsbereich messbare Fortschritte registriert. Beim Drehen setzt man unter anderem auf das Vier-Achs-Drehen mit Okuma Mac Turn und hat mittlerweile dafür zwei Edgecam-Lizenzen, hinzu kommen zwei Dreh-Fräszentren Okuma Multus mit drei und zwei Achsen.

Das Unternehmen Gesenkschmiede Schneider gehört zur Mahindra Forgings Europe AG, die zu den fünf größten Schmiedeunternehmen weltweit zählt, Das Unternehmen erwirtschaftet mit rund 1500 Mitarbeitern an acht Standorten in Europa einen Umsatz von 300 Millionen Euro im Jahr. Spezialgebiete sind die Produktion von gesenkgeschmiedeten Sicherheitsteilen sowie Teilen mit komplexen geometrischen Strukturen für die gesamte europäische Fahrzeugindustrie, den Maschinenbau und Großmotoren.

Die Vorteile beginnen gegenüber dem alten CAM-System bereits damit, dass es bislang schwierig war, beim Vier-Achs-Drehen die Revolver optimal zu synchronisieren. Edgecam bietet spezielle Funktionen für balancierte und gespiegelte Zyklen. So lässt sich die Zerspanungsleistung von Vier-Achs-Maschinen voll ausschöpfen mit der individuellen Steuerung der Revolversynchronisation, also einer vollständigen Kontrolle über beide Revolver, separaten Instruktionslisten, einfacher Synchronisation und dem Editieren der Bearbeitungsanweisungen für die einzelnen Revolver.

Bei jeder Änderung kann folglich immer auf den aktuellen Stand oder auf die Daten im Solid-Edge-Datenformat zurückgegriffen werden. Das ist vor allem bei einfachen Geometrien von großem Vorteil, weil man den Prozess komplett an Edgecam übergeben kann. „Wir haben trotzdem noch die Möglichkeit, Eilgang- oder Vorschubbewegungen manuell einzugeben und zu beeinflussen“, ergänzt Stahl.

Weniger einfach dagegen war bislang das Kantenbrechen. Bei einigen Kolben gab es Probleme, vor allem bei Hinterschnitten und beim Entgraten von Bohrungen. Mit dem Einsatz von Edgecam beziehungsweise dem Makro Spanbruch gehört dieses Problem der Vergangenheit an. So lässt sich mit einem Sonderwerkzeug ein Einstich durchführen und die Kontur Schritt für Schritt wieder rückwärts abfahren. Das ist deshalb wichtig, weil nach dem Einstechen immer noch Restmaterial vorhanden ist. Konkret bedeutet das, man sieht beim Entgraten die Kontur und kann die Abrisse schneller ausgeben.

Fotos: GSA

Bei der Produktivität von Kolben wurden mit dem CAM-System Edgecam sowohl die Produktivität wie die Prozesssicherheit gesteigert.

Standards für Prozesssicherheit

Zu den umfangreichen Leistungsmerkmalen gehören benutzerspezifische Postprozessoren. Alle gängigen Steuerungen sind als Vorlagen bereits implementiert, und Maschinenzyklen lassen sich per Mausklick konfigurieren. Weniger Programmieraufwand verlangt der Einsatz des Strategiemanagers. Bei vielen gleichen Bauteilen, beispielsweise Platten mit zahlreichen Bohrungen, wird eine Bearbeitungsstrategie geschrieben. Edgecam sucht die passenden Werkzeuge, definiert den Werkzeugwechsel für die entsprechenden Durchmesser, und die Bearbeitung wird automatisch gestartet. Dabei lassen sich für alle Bohrungen Durchmesser, Tiefen oder auch Gewinde hinterlegen. Über weitere hinterlegte Parameter wird bestimmt, wie die einzelnen Bohrungen zu fertigen sind.

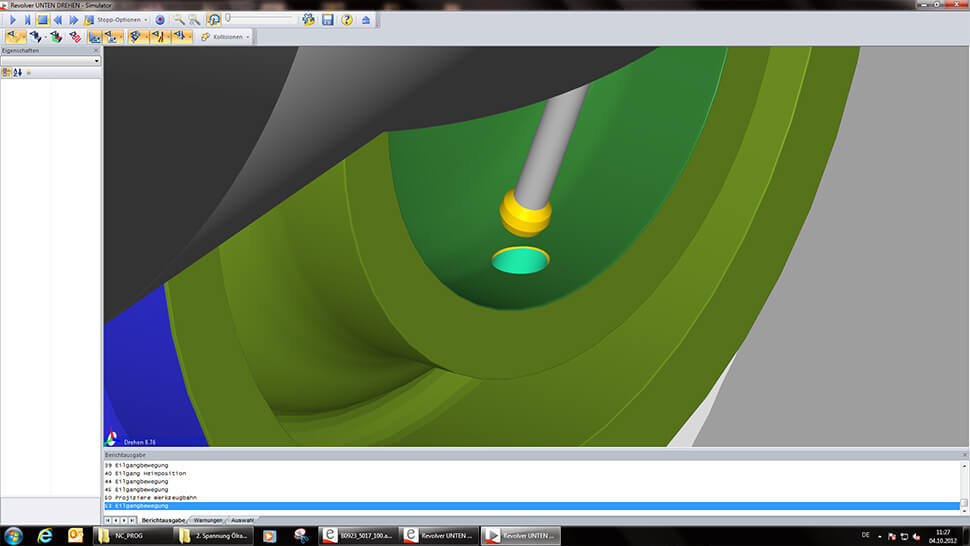

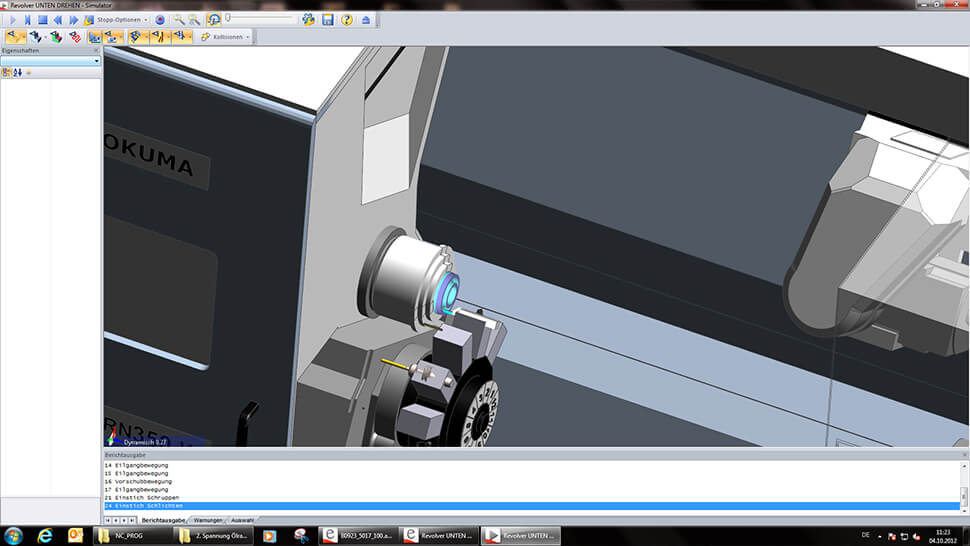

Weniger um Produktivitätssteigerung als vielmehr um Prozesssicherheit geht es bei dem Einsatz des Edgecam-Simulators zur vollständigen Maschinensimulation. Die Kinematiken der Okuma-Maschinen, die dynamische Kollisionsüberwachung und Optimierung der Werkzeugbahnen sind hinterlegt. Werkzeuge, Spannmittel und Maschinenelemente sind so in den Bearbeitungsvorgang einbezogen, An- und Abfahrbewegungen lassen sich sicher optimieren.

Kontakt | Autor

Manfred Lerch

Redaktion Lerch

Filderstadt

Tel. +49 711 41487-55

E-Mail senden

www.redaktion-lerch.de

Kontakt | Anwender

Gesenkschmiede Schneider GmbH

Dirk Vocke

Aalen

Tel. +49 736 1597-0

E-Mail senden

www.mahindraforgings.de

Kontakt | Hersteller

CAMTECH GmbH & Co. KG

Ulrich Rienks

Remscheid

Tel. +49 02191 60929-0

E-Mail senden

Anzeige