Industrie 4.0

Fertigung benötigt keine Lichter mehr

Innovation im Werkzeugbau hat viele Namen: Smart Factory, Lights-out-Fertigung oder Industrie 4.0. Die Veränderungen sind in jedem Fall revolutionär und definieren die zukünftigen Fertigungsprozesse für die Hersteller von Schneidwerkzeugen neu. Und das unabhängig von der Größe des Unternehmens. Die sogenannte Lights-out-Fertigung, also die Fertigung ohne Menschen, ermöglicht bereits bei mehreren Schneidwerkzeugherstellern zahlreiche Vorteile.

Die Rahmenbedingungen für die Hersteller von Schneidwerkzeugen verändern sich. Big Data Analytics und vernetzte Technologien gewinnen dabei zunehmend an Bedeutung. Die technologischen Veränderungen werden jedoch nicht über Nacht eintreten. Anca begleitet Kunden seit fast 50 Jahren auf dem Weg zur Smart Factory. Jede Technologieentwicklung, die eingeführt wurde, von der 3D-Simulationssoftware Laser Plus, dem In-Prozess-Messsystem bis hin zu RoboTeach - einer Software, mit der Roboter-Lader einfach programmiert werden - waren eine stetige Veränderung. Jedoch sind die Folgen für die Hersteller von Schneidwerkzeugen nachhaltig.

Die Lichter gehen aus

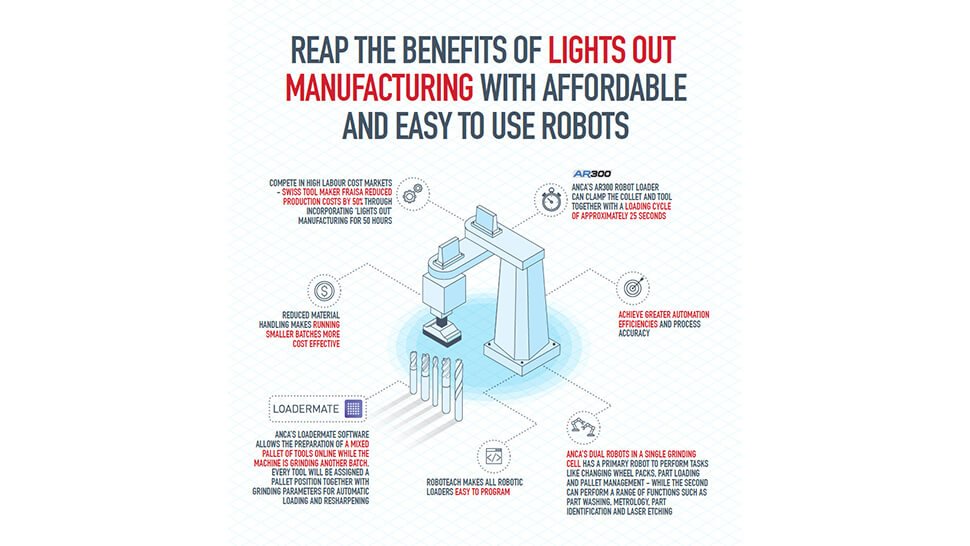

Um trotz der hohen Löhne in der Schweiz wettbewerbsfähig zu bleiben, suchte der Schweizer Werkzeughersteller Fraisa nach einer Maschine, die mehrere Gewindebohrertypen 50 Stunden lang unbemannt schleifen kann. Ziel war es, so die Produktionskosten um 50 Prozent zu senken. Da es keine fertige Lösung auf dem Markt gab, wandte sich Fraisa an Anca, „um die erforderliche Technologie zu entwickeln”, freut sich Amelinda Ilardi, Anca Engineering Project Manager.

ANCA stellt CNC-Schleifmaschinen her. Das Unternehmen wurde 1947 in Melbourne, Australien gegründet, wo es noch heute seinen Hauptsitz hat. ANCA CNC-Schleifmaschinen werden zur Herstellung von Präzisionsschneidwerkzeugen und Komponenten in einer Vielzahl von wettbewerbsfähigen Branchen eingesetzt – darunter Maschinenbau, Automobil, Luft- und Raumfahrt, Elektronik und Medizin.

Vom Ergebnis berichtet Ilardi: „Die Maschine kann nicht nur 50 Stunden unbemannt laufen, sie ist auch vollständig vernetzt und mit dem ERP-System von Fraisa verbunden, um die Effizienz zu steigern und zuverlässige Produktionsdaten zu gewinnen. Die Maschine kann mit unserem RedaX-Produkt ferngesteuert werden und sendet automatisch Benachrichtigungen, um die Remote-Mitarbeiter von Fraisa über den Fortschritt der Maschine sowie über alle Probleme oder Fehler, die behoben werden müssen, auf dem Laufenden zu halten.”

Vorteile der Lights-out-Fertigung

- Reduzierter Material- und Zeitverlust durch 3D-Simulation.

- Erhöhte Schleifleistung durch fundierte datengestützte Entscheidungen.

- Zugänglich für viele Hersteller durch erschwingliche, einfach zu programmierende Roboter.

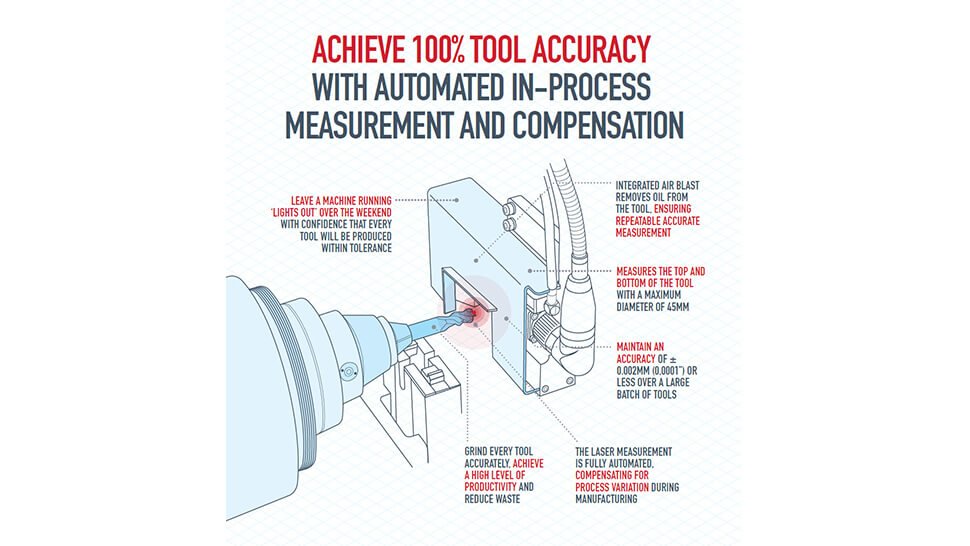

- Durch automatisierte In-Prozess-Messung ist es möglich, eine 100-prozentige Werkzeuggenauigkeit zu erreichen.

Durch 3D-Simulationen

Simulations- und 3D-Modellierungswerkzeuge bieten Unternehmen die Möglichkeit, rein virtuell zu messen und zu planen. Das bedeutet für die Bediener auch kürzere Einarbeitungszeiten. Zudem wird durch die digitale Konstruktion des Werkzeugs der Abfall deutlich reduziert. Denn durch das präzise Design muss es nicht durch nachträgliches Schleifen perfektioniert werden.

„In der Vergangenheit war die Simulation in meinem Kopf. Du hast eine Vorstellung davon, was du willst, und nachdem du das Werkzeug gemacht hast, hoffst du, dass es so produziert wird und aussieht, wie man es sich vorgestellt hat. Die Simulationssoftware von Anca ermöglicht es uns, das Werkzeug mit allen vorgegebenen Parametern zu erstellen und zu sehen, wie das fertige Werkzeug aussehen wird. Kombiniert mit der Möglichkeit, die Maschine zu programmieren, hat es die Herstellung von Schneidwerkzeugen revolutioniert", betont Alfred Lyon, Werkstattleiter AB Tools.

Fundierte Entscheidungen

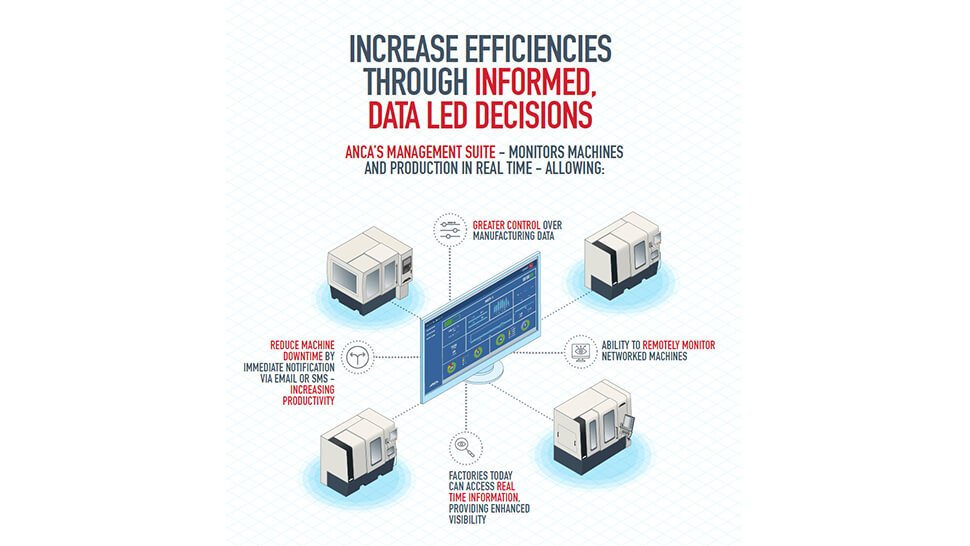

Um Maschinen beziehungsweise die gesamte Produktion in Echtzeit zu überwachen, setzen Werkzeughersteller auf Cloud-Technologie wie die Management Suite/Redax von Anca. Diese ermöglicht:

- Informationsbasierende Entscheidungen, die genau dann getroffen werden, wenn sie die größten Auswirkungen haben.

- Die Planung, Steuerung und Überwachung von vernetzten Maschinen.

- Den Zugriff auf Echtzeitinformationen, was die Transparenz erhöht.

- Eine größere Kontrolle über die Fertigungsdaten.

„Mit der Installation der Produktions- und Maschinenüberwachungssoftware Redax haben wir die Möglichkeiten der Datenanalyse erweitert. Dank dieser hervorragenden Software können wir unsere Produktionsplanung genauer verfolgen. So können wir den aktuellen Status und die Aktivität unserer Maschinen verfolgen und anhand der Daten unsere Produktionsprozesse planen“, erklärt Tarık Öztürk, Produktionsleiter bei Turcar.

Die Datenanalyse ist bereits ein Kernbestandteil der Arbeit vieler Werkzeughersteller. Der Einsatz von Advanced Analytics wird dabei durchgängig in der gesamten Produktions- und Lieferkette eingesetzt. Ein großer Vorteil ist zum Beispiel, dass sie Vorhersagen zulässt, wann eine Maschine ausfallen wird. So kann vor einem Schadenfall reagiert werden. Zudem lassen sich damit Bestand, Kapazitätsangebot, Qualitätsniveau und Auftragsstatus erfassen.

Fertigung über Nacht

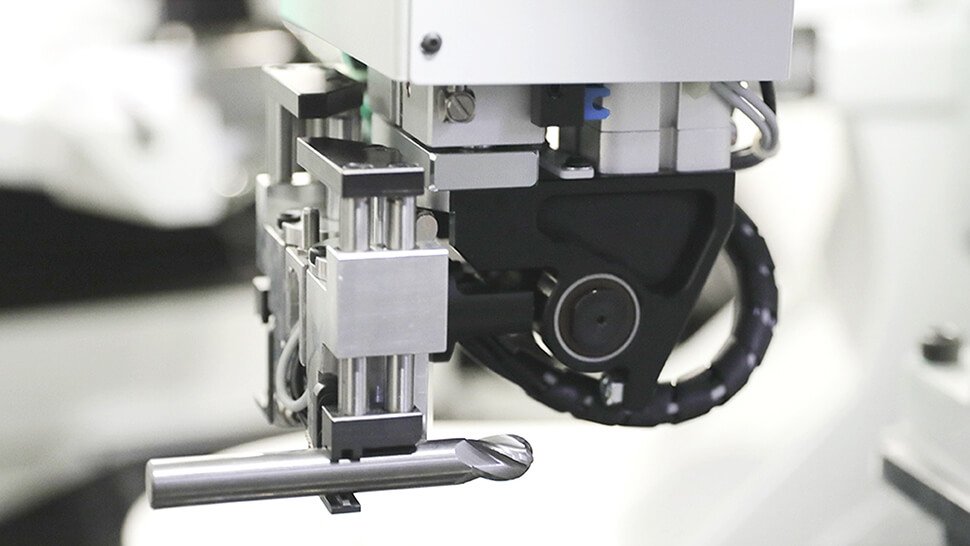

Ein neuer Trend ist die Einbeziehung von Dual-Robotern in einer einzigen Maschine. Die Marktneuheit von Anca ermöglicht eine Verbesserung der Gesamtproduktivität. Der primäre Roboter übernimmt Hauptautomatisierungsaufgaben wie das Wechseln von Radpaketen, das Beladen von Teilen und das Palettenmanagement. Der zweite Roboter erkennt Teile, reinigt und misst sie und führt eine Laserätzung aus. Dadurch erhöhen sich die Flexibilität und die Produktivität.

Die semiautomatische Messtechnik iView von Anca ist auch für kleinere Volumina geeignet. Fotos: Anca

Zum vollautomatischen Werkzeugschleifen unterstützt der Robotlader den mannlosen Betrieb.

Damit Unternehmen über Nacht und am Wochenende, also mit Light-out-Maschinen arbeiten können, wird beim Schleifen die Radiofrequenzidentifikationstechnologie (RFID) eingesetzt. Sie erhöht die Flexibilität der Werkzeugprogrammierung, erlaubt die Automatisierung des Werkzeugladeprozess und beseitigt die Notwendigkeit für den Bediener, individuelle Ladepalettentaschen für ein bestimmtes Werkzeug zu programmieren.

Genauigkeit durch automatisierte Messung

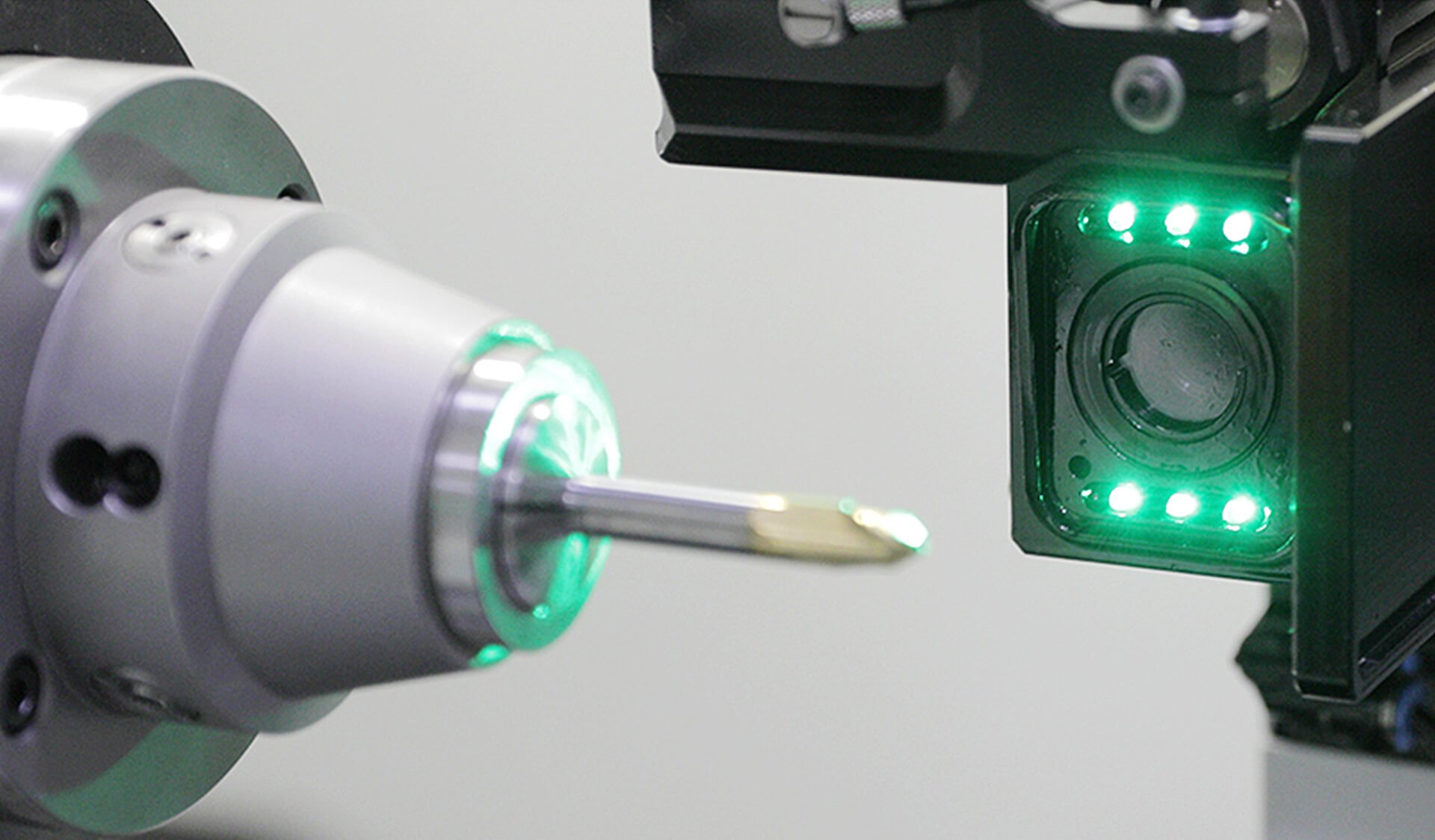

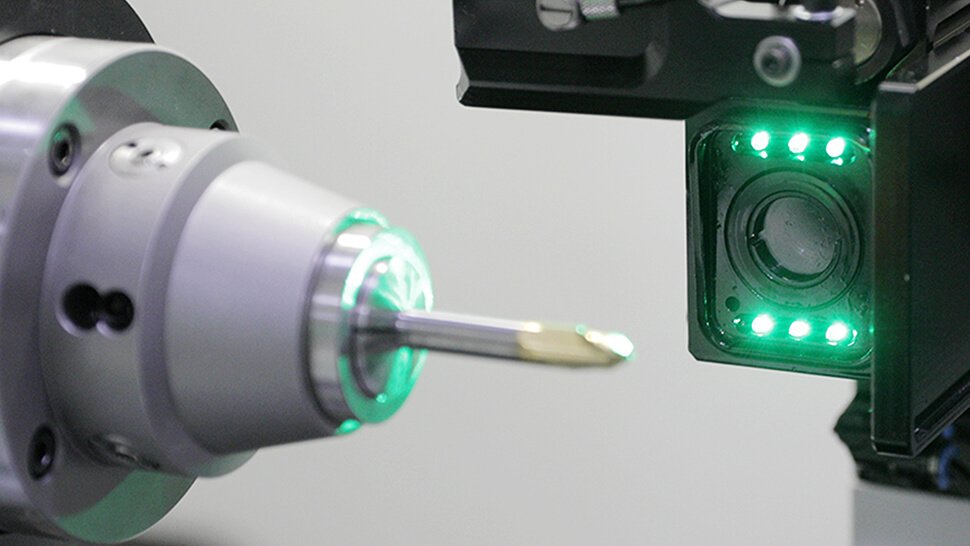

Angesichts der immer anspruchsvolleren Anforderungen an die Präzision im Werkzeugbau müssen Werkzeuge präzise geschliffen werden. Und das, ohne die Produktivität einzuschränken. Automatisierte Messlösungen erlauben es, sowohl im Prozess als auch offline die Werkzeuge zu prüfen und zu messen. In-Prozess-Messungen wie der LaserPlus von Anca messen die Werkzeuggeometrien mit Toleranzen von zwei Mikrometern oder weniger. Dafür muss das Werkzeug nicht von der Schleifmaschine entfernt werden. Der LaserPlus gewährleistet die maximale Messgenauigkeit und reduziert obendrein noch die Fertigungszeit.

„Wir haben einen sehr starken Markennamen und stellen seit 1996 hervorragende Werkzeuge her“, sagt Paul St. Louis, Inhaber von Benchmark Carbide. „Unsere Kunden erwarten von uns mehr denn je, besonders in puncto Toleranzen. Durch die Automatisierung und das maschinelle Laserprüfsystem LaserPlus ist es uns gelungen, sicherzustellen, dass jedes Werkzeug jedes Mal exakt nach den gleichen Spezifikationen reproduziert wird, während es an sieben Tagen in der Woche unbeaufsichtigt arbeitet. Je bessere Arbeit wir leisten, desto mehr Geschäfte können wir machen."

Kontakt

Pat Boland

Mitbegründer

ANCA

Jan Langfelder

Geschäftsführer

ANCA Germany GmbH

Weinheim

Tel. +49 6201 84 6690

E-Mail senden

Anzeige