Industrie 4.0

Mit künstlicher Intelligenz zu besseren Drehteilen

Wie passen künstliche Intelligenz (KI) und Zerspanung zusammen? Sehr gut, denn KI hilft, anspruchsvolle Drehteile effektiver herzustellen und präziser zu bearbeiten. Dass das Trendthema im Unternehmen jedoch sorgfältig und definiert eingeführt werden muss, wissen auch die Mitglieder des Verbands der Deutschen Drehteile-Industrie (VDDI).

Ob Sudoku, Kreuzworträtsel oder Gehirnjogging – im Erwachsenenalter lässt sich der Intelligenzquotient (IQ) laut Wissenschaft kaum noch steigern: Mit etwa 20 Jahren hat der Mensch sein individuelles Intelligenzpotenzial bereits ausgeschöpft. Er erwirbt zwar mehr Wissen und Kompetenzen, aber verbessern kann er sich nur noch bei bestimmten Aufgaben. Neue Reize helfen lediglich, den geistigen Abbau aufzuhalten – so bestätigen es zahlreiche Studien.

Ganz anders ergeht es da Maschinen, die dank KI stetig dazu lernen. Dieses Teilgebiet der Informatik befasst sich damit, intelligentes Verhalten und maschinelles Lernen zu automatisieren. KI stellt Verfahren zur Verfügung, die auf Basis von künstlichen neuronalen Netzen digitale Modelle generieren. Diese sind in der Lage, die menschliche Intelligenz nachzubilden.

Die neuronalen Netze „lernen“ vergleichbar mit biologischen Netzen, indem sie große Datenmengen verwenden und verbinden – ähnlich den Synapsen im menschlichen Gehirn. Diese können beispielsweise den Bearbeitungsprozess bei der Herstellung von Drehteilen exakt abbilden und so für verschiedene Anwendungen genutzt werden.

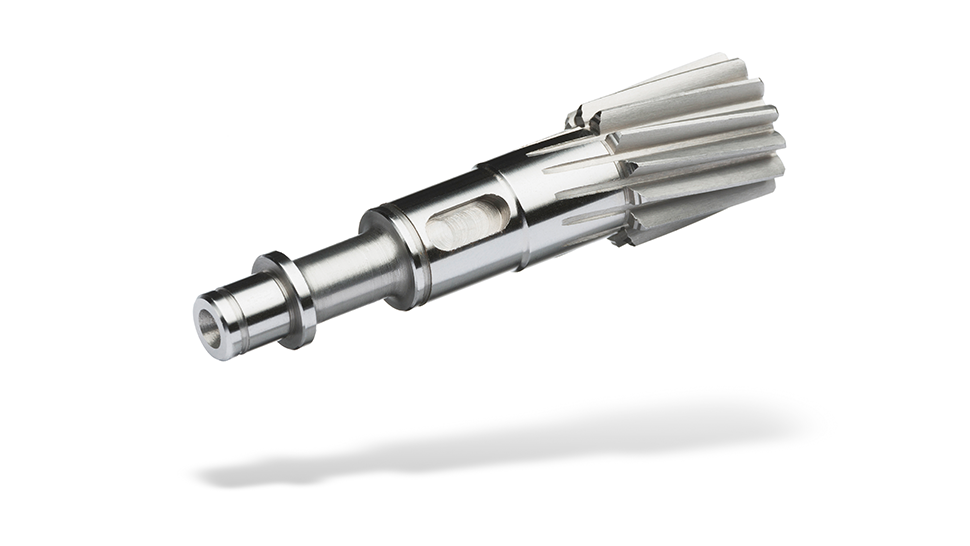

Um Drehteile herzustellen und zu bearbeiten, kann der Einsatz Künstlicher Intelligenz Sinn ergeben. Das muss der Anwender sorgfältig planen und abwägen. Foto: EZU-Metallwaren

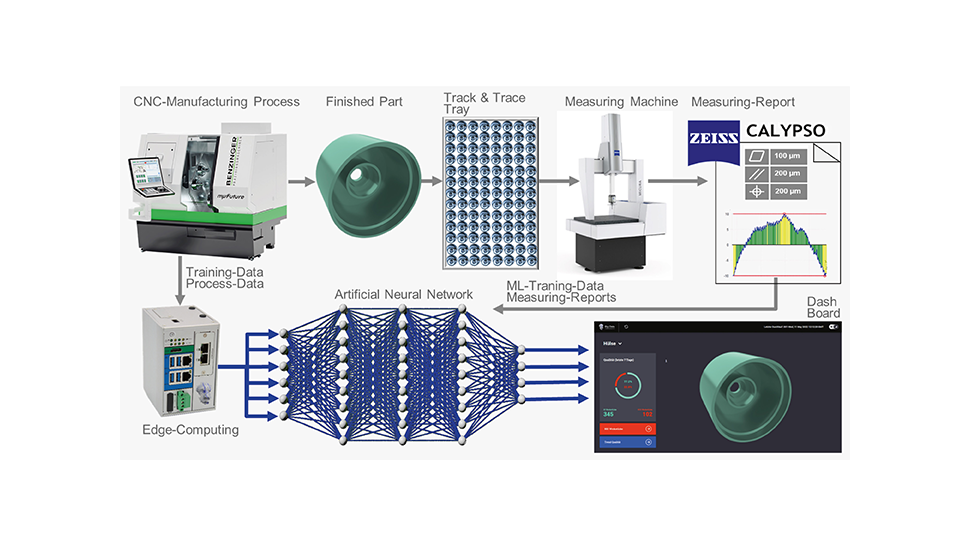

Deep Learning-Prozess bei EZU-Metallwaren. Foto: EZU-Metallwaren

Für Geschäftsführer Stefan W. Schauerte ist KI ein Trendthema, das mit Fingerspitzengefühl in die unternehmerischen Abläufe implementiert werden sollte. Foto: Schauerte

KI ist eine geniale Technologie, die jedoch nur zum Erfolg führt, wenn ein klares Ziel definiert wird. Davon ist Andreas Zumkeller von EZU-Metallwaren überzeugt. Foto: EZU-Metallwaren

Dr. Volker Kreidler, Gründer der Big Data in Manufacturing, ist sicher, dass die Zahl der KI-Anwendungen in der Produktion in den nächsten Jahren explodieren wird. Foto: Big Data in Manufacturing

Dr. Reinhold Walz vom Softwarehersteller Gewatec betont, dass mit KI Fertigungsprozesse beim Präzisionsteilehersteller und beim Zerspaner deutlich verbessert und automatisiert werden können. Foto: Gewatec

Geniale Technologie

Deshalb beschäftigen sich die Mitglieder des VDDI mit dem Thema KI. Einige Mitglieder nutzen die Technologie bereits. „KI ist ein Trendthema, dem man sich kaum verschließen kann und als innovatives Unternehmen auch nicht verschließen will“, weiß Stefan W. Schauerte, Mitglied des Vorstands beim VDDI und Geschäftsführer der Wilhelm Schauerte GmbH & Co. KG.

Für Andreas Zumkeller von der EZU-Metallwaren GmbH & Co. KG ist KI eine Revolution und eine geniale Technologie, die nur zum Erfolg führt, wenn ein klares Ziel definiert wird. Das Familienunternehmen mit 150 Mitarbeitern betreibt seit knapp zwei Jahren ein Fräsbearbeitungszentrum und eine Drehmaschine mit KI-Technologie. Das Projekt KI hat EZU relativ schnell umgesetzt und schon nach kurzer Zeit damit live produziert. Der begeisterte Geschäftsführer erzählt: „Die Vorteile liegen auf der Hand. Wir haben weniger Ausschuss bei höheren Maschinenlaufzeiten und einen geringeren CO2-Ausstoß. Außerdem haben wir unsere Kosten für Werkzeug und Personal gesenkt.“

Zumkeller gibt zu, dass das Projekt für ihn und seine Mitarbeitenden eine große Herausforderung war: „Es gab viele Rückschläge, aber jetzt haben wir genug Erfahrung gesammelt, um das Thema weiter auszubauen. In einigen Jahren werden wir nur noch Maschinen mit KI einsetzen.“

Ein geeigneter Partner sei ein wesentlicher Bestandteil für eine erfolgreiche Implementierung. Mit der Big Data in Manufacturing GmbH aus Hechingen hat EZU die richtige Unterstützung gefunden. Firmengründer Dr. Volker Kreidler ist überzeugt, dass die Anzahl der KI-Anwendungen in der Produktion in den nächsten Jahren regelrecht explodieren wird.

Kreidler kennt die Potenziale der künstlichen Intelligenz, aber auch die Hürden: „Die Methoden funktionieren völlig anders als konventionelle Algorithmen. Darauf sind weder die Anlagen noch die Automatisierung und schon gar nicht die Mitarbeitenden vorbereitet.“ Die größte Veränderung sieht Kreidler für die Menschen, die aus seiner Sicht bei den einzelnen Themen noch weitere Fähigkeiten und Kompetenzen aufbauen müssen.

Prozesse optimieren

Die digitalen Modelle nutzen die Kunden des Software-Entwicklers für verschiedene Anwendungen: Bei der Drehteilebearbeitung lassen sich mit KI die Stückkosten deutlich senken. Diese setzen sich aus den Qualitätskosten, der Produktivität und der Anlagenverfügbarkeit zusammen. „Auch die Fertigungstoleranzen lassen sich mit den trainierten neuronalen Netzen genauer vorhersagen als mit der besten Messmaschine“, weiß Kreidler.

Dadurch kann der Maschinenbediener weitgehend auf teure und langsame Messungen verzichten. Er identifiziert und vermeidet entstehende Serienfehler in einem sehr frühen Stadium. Das führt zu deutlich reduzierten Qualitätskosten. Der Software-Experte erklärt: „Wir werden mit Hilfe der neuronalen Netze Machine-Learning-Modelle trainieren, die in Echtzeit den Drehprozess analysieren. Damit ist schon im Vorfeld klar, welche Prozessparameter Ausschuss verursachen.“

Der Anwender könne dann in Echtzeit eingreifen und die relevanten Variablen so adaptieren, dass es gar keine Ausschussteile mehr gibt. „Wir nennen das Zero-Defect Production“, erzählt Kreidler. Machine Learning lässt sich auch nutzen, um das Maschinen- und Prozessverhalten zu modellieren. Kreidler beschreibt das so: „Während der Bearbeitung zeichnen wir ständig komplexe Signalmuster auf. Daraus analysieren wir dann, welche Probleme sich ergeben, wenn wir nicht eingreifen.“

So können geeignete Instandhaltungsmaßnahmen durchgeführt werden, bevor Schäden entstehen. „Das Ergebnis sind reduzierte Ausfallzeiten, geringere Instandhaltungskosten, und am Ende senkt das die Stückkosten“, ergänzt Kreidler.

Für Dr. Reinhold Walz vom Softwarehersteller Gewatec ist KI ein wesentlicher Wettbewerbsfaktor: „In Zukunft sind intelligente Technologien gefordert, die Trends und Muster erkennen und Handlungsempfehlungen geben.“ Walz weiß, dass KI Fertigungsprozesse beim Präzisionsteilehersteller und beim Zerspaner verbessern und automatisieren kann. Schon beim Rüsten der Maschine empfehle die KI die entsprechenden Werkzeuge und Schneidstoffe, mit denen die beste Qualität bei optimaler Stückzeit erzielt wird.

„Weitere KI-Prozesse sehen wir bei der Korrelation von Prozess- und Qualitätsdaten, Maschinenparametern, Energieverbräuchen, Werkzeugen und Schneidstoffen“, weiß der Gewatec-Geschäftsführer. Die Entwickler generieren bereits Prüfpläne mit Merkmalen direkt von der eingescannten Zeichnung. „Aktuell arbeiten wir daran, Kalkulationen mit Hilfe von KI zu automatisieren. Dabei erstellen wir auf Basis bestehender Daten und den zugehörigen 3D-Modellen eine Kalkulation“, berichtet Walz.

Chancen und Risiken

Das Thema KI birgt nicht nur Chancen, sondern auch Risiken, gibt Stefan Schauerte zu bedenken: „Mit immer mehr KI sind wir sehr abhängig von teilweise komplexer und damit gegebenenfalls auch mal störanfälliger Technik. Die Mitarbeitenden sind deutlich fremdbestimmter und können weniger in die Prozesse eingreifen.“ Um dem entgegenzuwirken, ist es für Schauerte entscheidend, dass alle Beteiligten die Hintergründe verstehen, damit umgehen können und die Aussagen richtig deuten. „Die Kunst wird sein, die Technologie mit Fingerspitzengefühl und dosiert in die unternehmerischen Abläufe zu implementieren und dabei Fachkompetenz, Erfahrung und gesunden Menschenverstand nicht zu vergessen.“

Einen Blick in die Zukunft wagt Dr. Kreidler: „Die Kundenbeziehungen werden sich radikal verändern und auf einer völlig neuen Ebene stattfinden.“ Heute bekomme ein Drehteilehersteller einen Produktionsauftrag, den er ausführt, indem er physische Werkstücke an den Kunden schickt. Mit KI werden von den Werkstücken und dem Produktionsprozess Machine-Learning-Modelle generiert. „In Zukunft liefern wir an den Kunden also nicht nur Metallteile, sondern übertragen für jedes Werkstück ein digitales Machine-Learning-Modell – und zwar über alle Lieferketten hinweg. Der Kunde übernimmt dann die Modelle in seine weiterführenden Produktions- und Integrationsprozesse, um diese zu optimieren.“

Fest steht, dass das Potenzial der KI für die zerspanende Be- und Verarbeitung noch lange nicht ausgeschöpft ist. Die Unternehmen müssen sorgfältig abwägen, wann sich der Einsatz der Technologie lohnt. „Sinn macht KI dann, wenn es um langfristige Lösungen in Prozess- und Verschleißüberwachung, Messtechnik, Wartung, Planung, Logistik, Controlling, Kalkulation und Nachkalkulation geht“, fasst Schauerte zusammen. Dass nicht jedes Unternehmen KI einsetzen muss, weiß Zumkeller: „Es gibt in unserer Branche noch Betriebe, die mit 30 bis 40 Jahre alten Maschinen produzieren. Das wird auch so bleiben, weil es immer Produkte geben wird, die keine KI-Technologie benötigen.“

Kontakt

Werner Liebmann

Geschäftsführung

Verband der Deutschen Drehteile-Industrie

im Fachverband Metallwaren- und verwandte Industrien (FMI)

Düsseldorf

Tel. +49 211 5773 91-0

E-Mail senden