Digitaler Zwilling optimiert Fertigung in Echtzeit

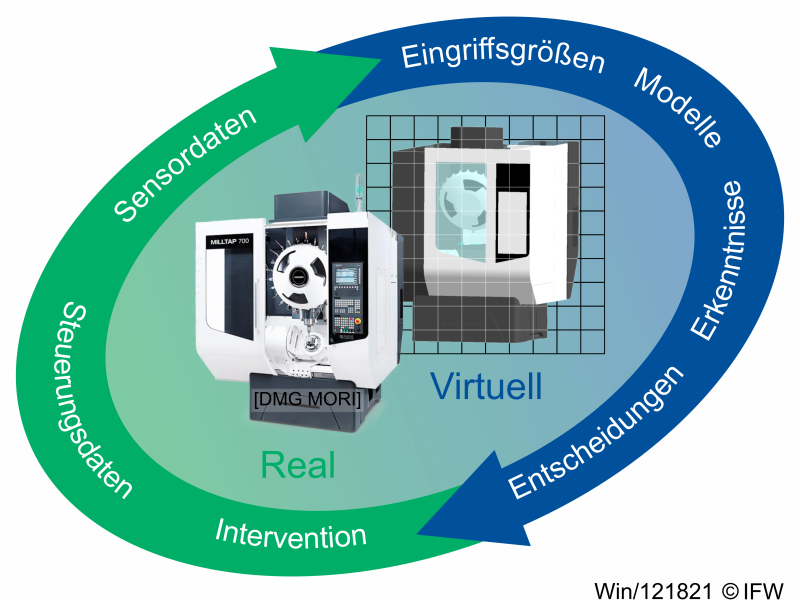

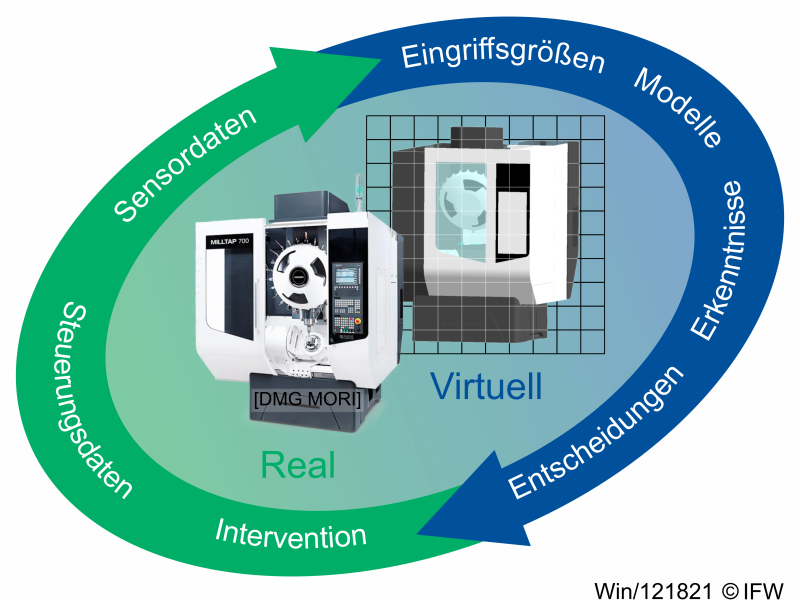

Digitale Zwillinge sind längst Teil moderner Produktionsstrategien – doch erst das vollwertige Digitale Zwillingssystem (DZS) entfaltet ihr volles Potenzial. Es besteht aus drei eng vernetzten Komponenten: Einer realen Maschine, ihrer virtuellen Abbildung und einer bidirektionalen Datenübertragung, die beide Welten in Echtzeit verbindet. Hierdurch können Zustände kontinuierlich erfasst, Abweichungen sofort erkannt und der Prozess aktiv beeinflusst werden. Ein solches DZS wurde am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover entwickelt und erforscht. Ziel ist es, über die reine Überwachung von Fertigungsprozessen hinauszugehen und die Produktion selbst adaptiv zu steuern. Das System verknüpft dazu die Maschinensteuerung und eine technologische Simulation über eine Echtzeitschnittstelle und schafft damit einen geschlossenen Regelkreis zwischen physischer und digitaler Welt.

Architektur des Systems

Im Zentrum steht eine fünfachsige Werkzeugmaschine (DMG MORI Milltap 700) mit Siemens Sinumerik 840D sl Steuerung. Diese liefert kontinuierlich Achspositionen, Ströme, Spindeldrehzahlen und Werkzeugparameter, welche an die virtuelle Maschine übermittelt werden. Die virtuelle Maschine wird auf der am IFW entwickelten technologischen Simulation IFW CutS umgesetzt. Sie nutzt ein kartesisches Multidexelmodell, um Werkstückgeometrien und Eingriffsgrößen präzise abzubilden. Zwischen realer und virtueller Maschine verläuft der digitale Datenfluss: Eine durchgängige Datenverbindung, über die Prozessinformationen in beide Richtungen fließen. Erkennt die Simulation eine Abweichung, kann sie Stellgrößen – etwa den Vorschub – unmittelbar variieren und so den realen Prozess anpassen. Eine Latenzanalyse zeigte eine mittlere Reaktionszeit von nur 34 ms, wodurch Eingriffe in Echtzeit möglich werden.

Werkzeugbrucherkennung in unter 30 ms

Das DZS wurde erstmals in der Fertigung orthopädischer Implantate eingesetzt. Ein lernfähiges Modell, das in die virtuelle Maschine integriert wurde, prognostiziert die Prozesskräfte auf Basis der Werkzeugbewegung und vergleicht sie fortlaufend mit den gemessenen Kräften. Sobald eine signifikante Abweichung auftritt, sendet die virtuelle Maschine ein Halt-Signal an die Steuerung – im Mittel nach nur 28 ms. Auf diese Weise können Werkzeugbrüche zuverlässig erkannt und teure Werkstücke sowie Maschinenkomponenten geschützt werden.

Adaptive Vorschubregelung steigert Maßhaltigkeit

Im DFG-Projekt EmSim wurde das System um eine adaptive Regelung erweitert. Dabei berechnet die virtuelle Maschine auf Grundlage von KI-gestützten Prozessmodellen den zu erwartenden Formfehler und vergleicht ihn mit der zulässigen Toleranz. Überschreitet die Prognose den Grenzwert, wird der Vorschub automatisch reduziert. In Versuchsreihen zur Implantatfertigung wurde die Formabweichung der Bauteilkontur mit diesem System von ca. 50 µm auf rund 30 µm verringert. Damit bleibt die Maßhaltigkeit auch bei komplexen Geometrien erhalten – ein entscheidender Vorteil für die präzise Fertigung patientenspezifischer Implantate.

Vom digitalen Schatten zum entscheidungsfähigen System

Mit der Kopplung von Maschine und Simulation geht das IFW über den klassischen Digitalen Zwilling hinaus. Das DZS wird zu einem aktiven Entscheidungssystem, das den Bearbeitungsprozess selbst beeinflusst. Damit entsteht die Grundlage für adaptive sowie datengetriebene Fertigungsprozesse. Die Ergebnisse zeigen, dass schon heute konkrete Verbesserungen in der Prozesssicherheit und Bearbeitungsgenauigkeit erreichbar sind – und eröffnen gleichzeitig Perspektiven für zukünftige Anwendungen in dynamischen Produktionsumgebungen.

Ausblick

Das digitale Zwillingssystem des IFW zeigt, dass eine adaptive und selbstoptimierende Fertigung bereits heute realisieren lässt. Künftige Arbeiten konzentrieren sich auf die Erweiterung der virtuellen Maschine durch eine Prozessüberwachung mit adaptiven Überwachungsgrenzen auf Basis von maschinellem Lernen. Diese Funktion erlaubt es, Grenzwerte abhängig von Toleranzen und Geometrien selbstständig anzupassen und so kritische Zustände zielsicher zu umgehen. Damit entsteht eine neue Generation lernfähiger Fertigungssysteme, die nicht nur transparent, sondern auch vorausschauend und resilient arbeitet – ein entscheidender Schritt auf dem Weg zur intelligenten Produktion.

Kontakt:

Für weitere Informationen steht Ihnen Martin Winkler, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 (0) 511 - 4991 oder per E-Mail ([email protected]) gern zur Verfügung.

Digitale Zwillinge sind längst Teil moderner Produktionsstrategien – doch erst das vollwertige Digitale Zwillingssystem (DZS) entfaltet ihr volles Potenzial. Es besteht aus drei eng vernetzten Komponenten: Einer realen Maschine, ihrer virtuellen Abbildung und einer bidirektionalen Datenübertragung, die beide Welten in Echtzeit verbindet. Hierdurch können Zustände kontinuierlich erfasst, Abweichungen sofort erkannt und der Prozess aktiv beeinflusst werden. Ein solches DZS wurde am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover entwickelt und erforscht. Ziel ist es, über die reine Überwachung von Fertigungsprozessen hinauszugehen und die Produktion selbst adaptiv zu steuern. Das System verknüpft dazu die Maschinensteuerung und eine technologische Simulation über eine Echtzeitschnittstelle und schafft damit einen geschlossenen Regelkreis zwischen physischer und digitaler Welt.

Architektur des Systems

Im Zentrum steht eine fünfachsige Werkzeugmaschine (DMG MORI Milltap 700) mit Siemens Sinumerik 840D sl Steuerung. Diese liefert kontinuierlich Achspositionen, Ströme, Spindeldrehzahlen und Werkzeugparameter, welche an die virtuelle Maschine übermittelt werden. Die virtuelle Maschine wird auf der am IFW entwickelten technologischen Simulation IFW CutS umgesetzt. Sie nutzt ein kartesisches Multidexelmodell, um Werkstückgeometrien und Eingriffsgrößen präzise abzubilden. Zwischen realer und virtueller Maschine verläuft der digitale Datenfluss: Eine durchgängige Datenverbindung, über die Prozessinformationen in beide Richtungen fließen. Erkennt die Simulation eine Abweichung, kann sie Stellgrößen – etwa den Vorschub – unmittelbar variieren und so den realen Prozess anpassen. Eine Latenzanalyse zeigte eine mittlere Reaktionszeit von nur 34 ms, wodurch Eingriffe in Echtzeit möglich werden.

Werkzeugbrucherkennung in unter 30 ms

Das DZS wurde erstmals in der Fertigung orthopädischer Implantate eingesetzt. Ein lernfähiges Modell, das in die virtuelle Maschine integriert wurde, prognostiziert die Prozesskräfte auf Basis der Werkzeugbewegung und vergleicht sie fortlaufend mit den gemessenen Kräften. Sobald eine signifikante Abweichung auftritt, sendet die virtuelle Maschine ein Halt-Signal an die Steuerung – im Mittel nach nur 28 ms. Auf diese Weise können Werkzeugbrüche zuverlässig erkannt und teure Werkstücke sowie Maschinenkomponenten geschützt werden.

Adaptive Vorschubregelung steigert Maßhaltigkeit

Im DFG-Projekt EmSim wurde das System um eine adaptive Regelung erweitert. Dabei berechnet die virtuelle Maschine auf Grundlage von KI-gestützten Prozessmodellen den zu erwartenden Formfehler und vergleicht ihn mit der zulässigen Toleranz. Überschreitet die Prognose den Grenzwert, wird der Vorschub automatisch reduziert. In Versuchsreihen zur Implantatfertigung wurde die Formabweichung der Bauteilkontur mit diesem System von ca. 50 µm auf rund 30 µm verringert. Damit bleibt die Maßhaltigkeit auch bei komplexen Geometrien erhalten – ein entscheidender Vorteil für die präzise Fertigung patientenspezifischer Implantate.

Vom digitalen Schatten zum entscheidungsfähigen System

Mit der Kopplung von Maschine und Simulation geht das IFW über den klassischen Digitalen Zwilling hinaus. Das DZS wird zu einem aktiven Entscheidungssystem, das den Bearbeitungsprozess selbst beeinflusst. Damit entsteht die Grundlage für adaptive sowie datengetriebene Fertigungsprozesse. Die Ergebnisse zeigen, dass schon heute konkrete Verbesserungen in der Prozesssicherheit und Bearbeitungsgenauigkeit erreichbar sind – und eröffnen gleichzeitig Perspektiven für zukünftige Anwendungen in dynamischen Produktionsumgebungen.

Ausblick

Das digitale Zwillingssystem des IFW zeigt, dass eine adaptive und selbstoptimierende Fertigung bereits heute realisieren lässt. Künftige Arbeiten konzentrieren sich auf die Erweiterung der virtuellen Maschine durch eine Prozessüberwachung mit adaptiven Überwachungsgrenzen auf Basis von maschinellem Lernen. Diese Funktion erlaubt es, Grenzwerte abhängig von Toleranzen und Geometrien selbstständig anzupassen und so kritische Zustände zielsicher zu umgehen. Damit entsteht eine neue Generation lernfähiger Fertigungssysteme, die nicht nur transparent, sondern auch vorausschauend und resilient arbeitet – ein entscheidender Schritt auf dem Weg zur intelligenten Produktion.

Kontakt:

Für weitere Informationen steht Ihnen Martin Winkler, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover, unter Telefon +49 (0) 511 - 4991 oder per E-Mail ([email protected]) gern zur Verfügung.