Hexagon zeigt auf der EMO wie auf schnelle und einfache Weise die volumetrische Genauigkeit der Werkzeugmaschinen bestimmt und Abweichungen kompensiert werden können. Mit dem neuem Etalon X-AX LASERBAR werden alle Werte normgerecht per Laserinterferometer genauestens ermittelt. Das innovative Messsystem ersetzt viele andere Messmittel und ermöglicht in kürzester Zeit einen vollständigen „geometrischen Fingerprint“ der Maschine. Kompensationsdaten können quasi auf Knopfdruck an die Steuerung übermittelt werden.

Eine Vielzahl von Faktoren beeinflusst die Genauigkeit in der zerspanenden Bearbeitung. Einen wesentlichen Einfluss hat die geometrische Grundgenauigkeit der Werkzeugmaschine. Neue Maschinen werden in aller Regel vor Auslieferung aufwendig geprüft und einzelne Abweichungen bereits über Korrekturwerte in der Steuerung kompensiert. Um die Genauigkeit einer Maschine aber in Ihrem Lebenszyklus immer auf hohem Niveau zu halten, empfiehlt sich regelmäßiges Prüfen und Kompensieren dieser Abweichungen.

Es ergeben sich im Verlaufe eines Maschinenlebens eine ganze Reihe von geometrischen Veränderungen. Allen gemeinsam ist, dass sie µ-genaues Arbeiten erschweren. Wer also hohe Genauigkeiten im Hundertstel- oder gar µ-Bereich fertigen muss, sollte diese Veränderungen im Auge behalten.

Betrachtet werden sollten zunächst statische Einflüsse. Schon die Aufstellung einer Maschine nach deren Transport vom Werk und Ihre Fundamentabstützung kann die Geometrie nachhaltig verändern, nicht nur in den einzelnen Achsen, sondern vor allem im kompletten Arbeitsraum. Das Gleiche ist gegeben, wenn Maschinen innerhalb eines Betriebes umgesetzt werden. Auch Verschleiß hinterlässt über die Lebensdauer seine Spuren. Wiederkehrende einseitige Belastungen des Arbeitstisches machen sich ebenso bemerkbar wie immer wieder gefahrene Achswege oder punktuell häufig wiederholte Bearbeitungslasten an gleicher Stelle. Auch unentdeckte Kollisionen hinterlassen in aller Regel Maß- und Winkelabweichungen.

Hinzu kommen thermoelastische Verformungen, denen Werkzeugmaschinen in ihrem täglichen Einsatz und durch klimatische Veränderungen über die Jahreszeiten hinweg unterliegen. Wer im Hundertstelbereich arbeitet oder gar das µ sucht, muss die Veränderungen seiner Maschine im Auge behalten.

Immer häufiger werden deshalb Maschinen in regelmäßigen Abständen auf Ihre Genauigkeit hin geprüft und nach DIN- oder ISO-Norm protokolliert und meist neu kompensiert. Bis dato ist eine solche Prüfung sehr aufwändig und bedarf einer Vielzahl spezieller Messeinrichtungen. Das Handling dieser Messeinrichtungen ist Aufgabe für Experten und häufig mit Fehlern behaftet. Es hat sich herausgestellt, dass eine Prüfung ausschließlich entlang der Verfahrachsen meist nicht ausreicht, um höchste Genauigkeiten im gesamten Arbeitsraum zu gewährleisten, insbesondere im 5-Achs-Betrieb.

Etalon, ein Unternehmen der Hexagon Gruppe, bietet Systemlösungen zur hochgenauen und umfassenden geometrischen Analyse, Überwachung und Genauigkeitssteigerung von Werkzeugmaschinen und Koordinatenmessgeräten.

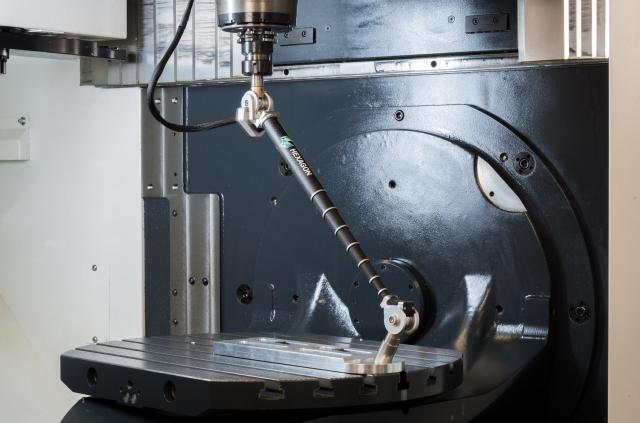

Auf der Emo 2019 stellt Etalon den X-AX LASERBAR vor, ein innovatives und universelles Messmittel, dass die komplexe Geometrie von 3 bis 5-Achs-Maschinen mit höchster Genauigkeit teil-automatisiert bestimmt.

Innovative Laserinterferometer-Lösung

Im Gegensatz zum bewährten ETALON Lasertracer-NG, der in erster Linie auf großen Bearbeitungsmaschinen und Koordinatenmessgeräten zum Einsatz kommt, ist der ETALON X-AX LASERBAR speziell für kleinere und mittlere Maschinen gedacht. Kernkomponente der ETALON X-AX LASERBAR ist ein kompaktes Teleskoprohr mit integriertem Laserinterferometer, dass in zwei Kugelnestern geführt wird. Davon wird eines auf dem Werkzeugtisch und eines an der Maschinenspindel angebracht. In der Grundausführung deckt das Teleskoprohr einen Längenbereich bis 1000 mm ab, Dadurch kann die WZM im gesamten Arbeitsraum bei eingespanntem Messgerät verfahren werden, während die Distanzänderung mit einer Genauigkeit von 1 µm erfasst wird.

Um die hohe Präzision zu erreichen, setzt der ETALON X-AX LASERBAR auf eine patentierte Technologie: Start und Endpunkt des Messstrahls sind durch eine geschickte optische Anordnung virtuell in die Mittelpunkte der Kugelgelenke gelegt. Dadurch wird das „Abbe-Prinzip“ der Messtechnik, nach dem Maßstab und Messlänge keinen Versatz zueinander aufweisen sollten, vollständig eingehalten. Um dabei eine stets punktgenaue Ausrichtung des interferometrischen Messstrahls zu gewährleisten, wird dieser automatisch durch Piezoelemente hochgenau nachgeführt, so dass auch bei Verformung des Teleskopauszug oder wechselnder Ausrichtung der Messelemente immer die kürzeste Strecke zwischen den Kugelzentren bestimmt wird. Der Messstrahl ist dabei vollständig von der Umwelt abgeschirmt, ein in das Teleskoprohr integrierter Temperatursensor sorgt außerdem für die interne Kompensation der Luftbrechung des Laserstrahls mit einer Genauigkeit von 0,1 µm pro Meter.

Durch Etalons intuitive Softwarelösungen wird dabei der Messprozess, die Datenauswertung und die Darstellung der Messwerte unterstützt. Nach Abschluss der Messung können aus den Messdaten Kompensationsdaten unterschiedlicher Komplexität erzeugt werden. Von einer klassischen Kompensation von Positionsabweichungen und/oder Geradheitsabweichungen bei Linearachsen und der Winkelpositionsabweichung bei Drehachsen bis hin zu einer vollständigen Kompensation der volumetrischen Abweichungen von 3 bis 5-Achs Maschinen.

Normgerechte Protokollierung und Kalibrierung

Nach einem patentierten Verfahren erfasst der Laserinterferometer exakt alle Positionen und Wege der Maschine im gesamten Volumen des Arbeitsraums. Er ist hochpräzise, sodass die Werte im Sub-Mikron-Bereich erfasst und protokolliert werden. Mit der Software TRAC-CAL werden die Werte für jede Maschinenachse und deren Freiheitsgrade aufgelistet und dargestellt. Per einfachem Knopfdruck können verschiedene Darstellungsarten und Diagramme gewählt werden, die kritische Werte sofort sichtbar machen. Durch die volumetrische Messung werden bei Linearachsen die Abweichungen bei Positionierung, Geradheit in beiden Achsrichtungen, Nicken, Gieren und Rollen erfasst. Bei Drehachsen werden die Abweichungen in Orientierung, Winkelpositionierung, Axialbewegung (Hub), die Radialbewegungen und das Taumeln erfasst.

Protokolle können mit der Software TRAC-CHECK gemäß den Normen für Werkzeugmaschinen ISO 230-2 (achsparallele Linien), ISO 230-6 (Flächen- und Raum-Diagonalen), VDI 3441 oder ISO-230-4 (Kreisformtest) ausgelesen werden. Damit ergibt sich ein eindeutiger geometrischer Fingerprint der jeweiligen Maschine.

Ergebnis: Hochgenaue volumetrische Kompensation

Zur unmittelbaren Verbesserung der geometrischen Genauigkeit der Werkzeugmaschinen können die ermittelten Werte dann als neue Korrekturwerte in die Steuerungen eingeben und die Maschinen aktuell kalibriert werden. Die Etalon-Software kann dazu mit den modernen Maschinensteuerungen kommunizieren und auf Wunsch die ermittelten Werte direkt in den Korrekturwerten der Steuerung übertragen. Die Durchführung der Messung ist durch den flexiblen CNC-Generator auf allen Werkzeugmaschinen möglich, Kompensationsformate werden für die Steuerungen von Siemens, Heidenhain, Fanuc, Fidia, Mitsubishi und Mazak direkt generiert.

In der Praxis zeigt sich die volumetrische Kompensation den bisher üblichen Verfahren überlegen. Die volumetrische Erfassung hat eine deutlich höhere Aussagekraft, die volumetrische Kompensation erhöht die Formtreue an den Werkstücken im Vergleich zur reinen Achskompensation, insbesondere bei der 5-Achs-Bearbeitung.

Nutzer dieser neuen Technik haben Verbesserungen der Geometrie Ihrer Maschinen im Bereich von 50 % bis zu 90 % bestätigt. Im Vergleich zu den bisherigen Verfahren ist die volumetrische Kompensation mit dem Etalon X-AX LASERBAR zeitsparender und wesentlich einfacher durchzuführen. Werkzeugmaschinenhersteller zeigen großes Interesse und haben das Verfahrungen zum Teil schon in Ihre Abläufe integriert. Mit der deutlichen Reduktion von Messmitteln, der einfachen Bedienung und der hohen Flexibilität verbunden dem deutlich geringeren Investitionsaufwand gegenüber anderer Technologien rechnet sich diese Technik nun aber auch für Maschinen-Hersteller, Dienstleister und jeden Hersteller hochpräziser Teile mit engen Toleranzen.

Anwender können in regelmäßigen Abständen die Geometrie der Werkzeugmaschinen verifizieren und ggf. Kompensationen erneuern. Durch die vollständige Erfassung der Maschinengeometrie entsteht eine erhöhte Bauteilqualität und Produktionssicherheit und auch bei häufig wechselnden Werkstücken kann eine fehlerfreie Fertigung schon ab dem ersten Bauteil erreicht werden. Bei regelmäßiger, dokumentierter Überprüfung der Maschinengeometrie können auch bei Messungen auf der Werkzeugmaschine rückführbare, aussagekräftige Messprotokolle erzeugt werden. Hexagon bietet die herfür geeignete Sensorik und Auswertesoftware an, so dass zusammen mit dem ETALON X-AX LASERBAR eine Komplettlösung für rückführbare Messungen von Bauteilen auf der Werkzeugmaschine angeboten wird.

Autor: Karl-Heinz Gies, Stuttgart