Der Geschäftsbereich Manufacturing Intelligence von Hexagon hat im Rahmen seiner Multisensor Strategie einen kabellosen Laserscanner mit messtechnischer Präzision auf den Markt gebracht, der speziell für den Einsatz in CNC-Werkzeugmaschinen entwickelt wurde.

Der m&h LS-R-4.8 kann rund 40.000 Messpunkte pro Sekunde erfassen - im Vergleich zum gängigen Standard, bei dem einzelne Punkte mit herkömmlichen Messtastern aufgenommen werden - und überträgt die Daten sicher per Funk an den Empfänger, was dem Bediener einen automatischen Sensorwechsel ohne manuellen Eingriff ermöglicht.

Das Messen in der Werkzeugmaschine, ob zur Werkstückkontrolle, Temperaturerfassung oder Werkzeugvermessung, ist eine wertvolle Informationsquelle im Bearbeitungsprozess. Mit diesen Daten können Werkstücke vor oder auch zwischen Bearbeitungsschritten kontrolliert werden. So kann die Qualität der Produkte gesichert und die Messergebnisse zur flexiblen Verbesserung der Produktion genutzt werden - zum Beispiel durch automatische Werkstückausrichtung. Diese kleinen Verbesserungen summieren sich zu gesteigerter Produktionseffizienz.

Der kabellose Scanner beseitigt Engpässe, indem Inline-Messungen für Prozessverbesserungen abseits von KMG-Maschinen vorgenommen werden. In der modernen Produktion muss die Fertigung oft unterbrochen werden, bis die Ergebnisse eintreffen. Dieser neue kabellose Laserscanner ermöglicht schnelle Messungen in der Werkzeugmaschine, wobei die Ergebnisse schnell an relevante Bereiche in der Produktion, wie z. B. Qualitätsingenieure oder Produktionsleitung, weitergeleitet werden.

Die Erfassung von 40.000 Messpunkten pro Sekunde liefert Informationen über das komplette Teil und nicht nur über ausgewählte Einzelpunkte. Dies ermöglicht den Anwendern, die gesamte Fertigungsqualität zu bewerten, Produktionsprozesse durch frühzeitiges Erkennen von Problemen zu verbessern, die Teile für spätere Arbeitsschritte besser auszurichten und einen Einblick in die komplette Teilequalität zu erhalten. Manuel Müller, Product Marketing Manager, kommentiert: "Dank der Funkübertragung sind solche Messungen nun möglich, ohne dass das Teil von der Maschine wegbewegt oder externe mobile Messgeräte installiert werden müssen - beides wäre sehr zeitaufwendig."

Die Zeitersparnis und der höhere Durchsatz, die durch den Einsatz des Scanners erzielt werden, sind besonders wichtig, wenn mehrere Maschinen für aufeinanderfolgende Produktionsschritte eingesetzt werden. Die Teile müssen genau positioniert werden, um die Fräsbearbeitung jedes Mal exakt zu starten. Manuel Müller erklärt: "Der Laser erhöht den Durchsatz, da er die gesamte Oberfläche des Teils sofort erfasst, anstatt langsam viele einzelne Punkte zu messen. Das Messen von Teilen mit manuellen Geräten zwischen den einzelnen Arbeitsschritten dauert wesentlich länger als mit einem integrierten Laserscanner."

Der kabellose Scanner setzt Lasertriangulation ein, um ein hohes Maß an Geschwindigkeit und Genauigkeit zu erreichen. Der Laserstrahl wird auf das Bauteil projiziert, seine Reflexion durchläuft daraufhin eine Linse und wird von einem Bildsensor erfasst. Aus diesen Informationen werden dann die Messpunkte bestimmt.

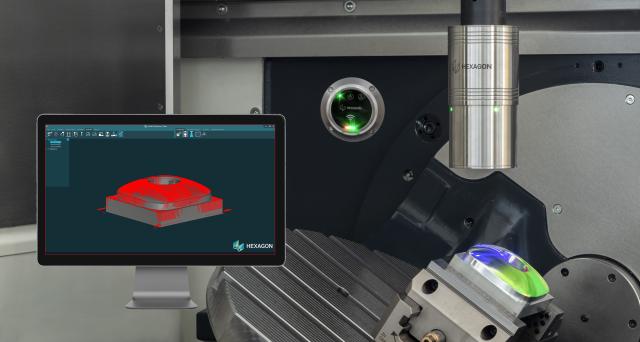

Eine spezielle modulare Software stellt die Daten in einem leicht verständlichen Format dar, so dass Maschinenbediener oder Qualitätsteams Probleme schnell erkennen und das Teil für die Nachbearbeitung korrekt ausrichten können, noch während es in der Aufspannung liegt. Die Fülle an Daten, die das Laserscanning in die Werkzeugmaschine einbringt, bietet Maschinenherstellern und ihren Bedienern völlig neue Möglichkeiten:

- Erstellen von Farbkarten, die grafisch auf das CAD-Modell überlagert werden, um Abweichungen zu erkennen

- Messen von Freiformflächen mit Nutzung von bis zu fünf Achsen, wodurch gewährleistet wird, dass fast jeder Teil des Werkstücks gemessen werden kann

- Scannen eines Teils, während es sich auf der Werkzeugmaschine befindet, um eine STL-Datei in ein CAD-Programm zu exportieren oder eine Punktewolke für Reverse Engineering zu erstellen, beispielsweise mit der REcreate Software von Hexagon.

- Generierung von Korrekturwerten mit einem "Best-Fit"-Softwaremodul, welche zur automatischen Werkstückausrichtung in die Maschinensteuerung geladen werden können.

Das neue Paket umfasst den kabellosen Scanner, die modulare Software und den Multi-Sensor-Empfänger RC-R-100 von Hexagon. Der Scanner wird direkt im Werkzeugmagazin der CNC-Maschine untergebracht und automatisch, ohne manuellen Eingriff, in die Spindel eingesetzt.

Hexagon arbeitet in erster Linie mit Herstellern von Werkzeugmaschinen zusammen, damit diese ihren Kunden einen Mehrwert bieten können. Die Lösung kann auf den Maschinen unterschiedlichster Hersteller eingesetzt werden. Der Laserscanner ist nur eines aus einer Reihe von Hexagon-Messgeräten, die eine Werkzeugmaschine in ein vollwertiges Multisensorgerät verwandeln. So können beispielsweise mit separaten Sensoren auch Temperatur und Wanddicke erfasst werden, und mit dem Laserscanner werden nun vollständige Oberflächendaten erfasst.

Alles läuft mit nur einem Empfänger, und Manuel Müller erklärt, dass die Funktechnologie nahtlos zwischen ihnen umschaltet: "Wir arbeiten mit OEMs zusammen, die ihre Maschinen mit mehreren Sensoren ausstatten. Diese können, je nach Anwendung, einfach und automatisch eingewechselt und genutzt werden, je nachdem, welche Technologie gerade benötigt wird.”