In vielen Fertigungsbereichen gehört Aluminium zu den wichtigsten Konstruktionswerkstoffen. Gleichzeitig ist das Material sehr anspruchsvoll, wenn es um zuverlässige Schweißergebnisse geht. Ein aktuelles Kundenprojekt zeigt eindrucksvoll, welchen Unterschied ein sauberer, reproduzierbarer Vorbereitungsprozess machen kann:

Ein Hersteller von im Fließpressverfahren gefertigten Aluminiumteilen hat mit LASERVORM seinen bestehenden Laserschweißprozess um einen vorgeschalteten Laserreinigungsschritt erweitert. Dadurch konnte die Ausschussquote von 17 Prozent auf deutlich unter 2 Prozent gesenkt werden.

Die Herausforderung: Gefügezustand und Oberflächenprobleme bei fließgepresstem Aluminium und Oxidschicht

Beim Fließpressen wird das Aluminium unter enormer mechanischer Belastung umgeformt. Dabei entstehen ein grundlegendes Problem:

Verunreinigungen durch den Fließpressprozess.Beim Fließpressen gelangen unterschiedliche Fremdstoffe auf die Bauteiloberfläche, darunter Schmiermittelreste, metallischer Abrieb und thermisch veränderte Rückstände. Diese Verunreinigungen sind nicht nur oberflächlich, sie werden durch die hohen Prozessdrücke in die obere Schicht des Materials regelrecht eingearbeitet, sodass sie schwierig zu entfernen sind.

Hinzu kommt: Aluminium oxidiert extrem schnell.Auf Aluminiumoberflächen bildet sich innerhalb kürzester Zeit eine dünne, aber sehr stabile Oxidschicht. Dieses Aluminiumoxid besitzt keramische Eigenschaften und gilt als klassischer Störfaktor beim Laserschweißen. Es erschwert die Energieeinbringung, verändert das Schmelzbadverhalten und führt häufig zu Porenbildung.

Die Kombination aus Oxiden und Verunreinigungen führt zu einer komplexen, schwer zu entfernenden Oberflächenstruktur, die erhebliche Probleme beim Laserschweißen verursacht. Nahtfehler, Poren und instabile Schmelzbäder waren beim Kunden an der Tagesordnung.

Die Folge bei unserem Kunden: eine konstante Ausschussquote von rund 17 Prozent.

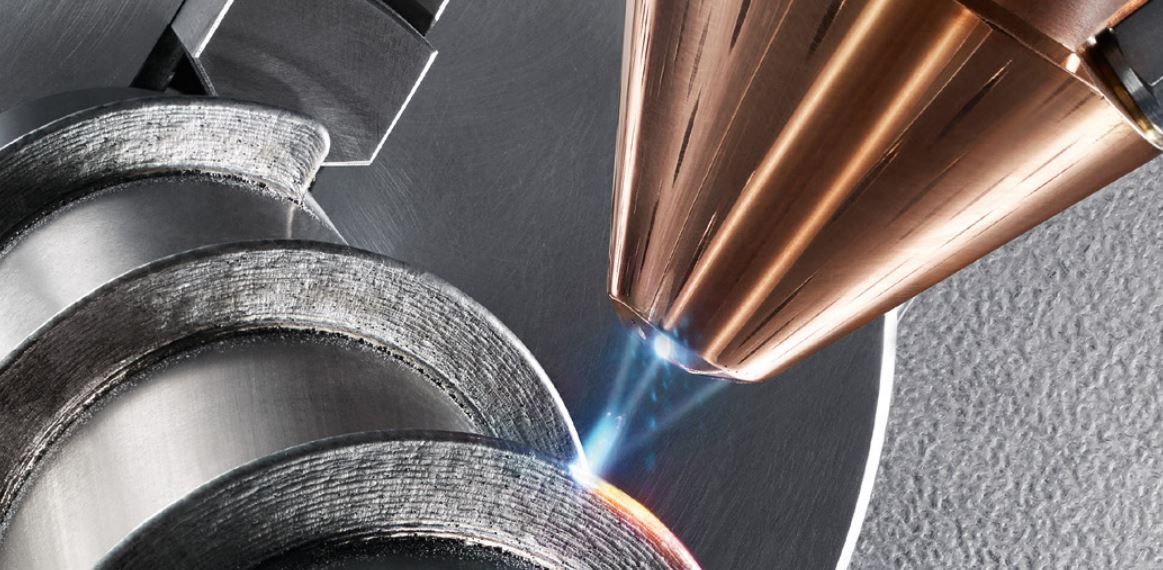

Die Lösung: Laserreinigen als vorgeschalteter Prozessschritt

Um die Oberflächen reproduzierbar für den anschließenden Schweißvorgang vorzubereiten, wurde der Prozess um einen vorgeschalteten Laserreinigungsschritt erweitert. Dabei werden Oxide, Partikel und Fremdstoffe gezielt abgetragen: Vollständig berührungslos, ohne aggressive Chemikalien und ohne zusätzliche mechanische Belastung. Die Parameter lassen sich präzise auf das Material abstimmen, sodass eine saubere, blanke Oberfläche entsteht.

Besonders bei Aluminium zeigt dieses Verfahren klare Vorteile:

- Die Oxidschicht wird zuverlässig entfernt.

- Prozessbedingte Verunreinigungen verschwinden rückstandslos.

- Die Oberfläche wird homogen und ideal für ein porenfreies Schweißbad vorbereitet.

Das Ergebnis: Drastische Verbesserung der Prozessstabilität

Schon nach kurzer Implementierungsphase zeigten sich deutliche Verbesserungen. Die ausschlaggebenden Punkte: Ausschussquote reduziert von 17 % auf unter 2 %

- Porenfreie Schweißnähte in allen relevanten Bereichen

- Erhöhte Prozesssicherheit, da der kritische Oberflächeneinfluss eliminiert wurde

- Reduzierte Nacharbeit und geringere Produktionskosten

Die Entscheidung, den Laserreinigungsprozess vorzuschalten, verbesserte den gesamten Schweißprozess nachhaltig.

Fazit

Das Projekt zeigt klar: Bei Aluminium ist eine saubere und reproduzierbare Vorbereitung der Oberfläche entscheidend für den Schweißerfolg. Das Laserreinigen bietet dabei einen hochpräzisen und wirtschaftlichen Ansatz, um Problemzonen wie Oxide und Verunreinigungen zuverlässig zu entfernen.

Wer ähnliche Herausforderungen in seiner Produktion hat, sollte Laserreinigen als festen Bestandteil der Prozesskette in Betracht ziehen – insbesondere bei anspruchsvollen Aluminium-Schweißaufgaben. Der Reinigungsprozess mittels Laser kann als Standalone-lösung aber auch in eine Laserschweißanlage wie z.B. die LV Midi oder LV Midi X integriert werden.

Mehr Informationen unter: https://www.laservorm.com/home.html