Erleben Sie HORN

SchwerSpan – Hochleistungs - Fräsen schwer zerspanbarer Werkstoffe

Motivation

Die Endbearbeitung großer und komplexer Integralbauteile in der Luft- und Raumfahrtindustrie erfolgt vornehmlich durch spanabhebende Verfahren aus geschmiedetem Block- oder Rundmaterial. Hierbei stellen die Integralbauteile eine Herausforderung für die Fertigungstechnik dar, denn sie bestehen aus schwer zerspanbaren Werkstoffen, die schon nach geringen Zerspanungsvolumina zu einem hohen Werkzeugverschleiß führen. Als Gegenmaßnahme werden in der industriellen Praxis für die Schruppbearbeitung von schwer zerspanbaren Werkstoffen niedrige Technologieparameter verwendet, die in einem geringen Zeitspanvolumen resultieren.

Innovation

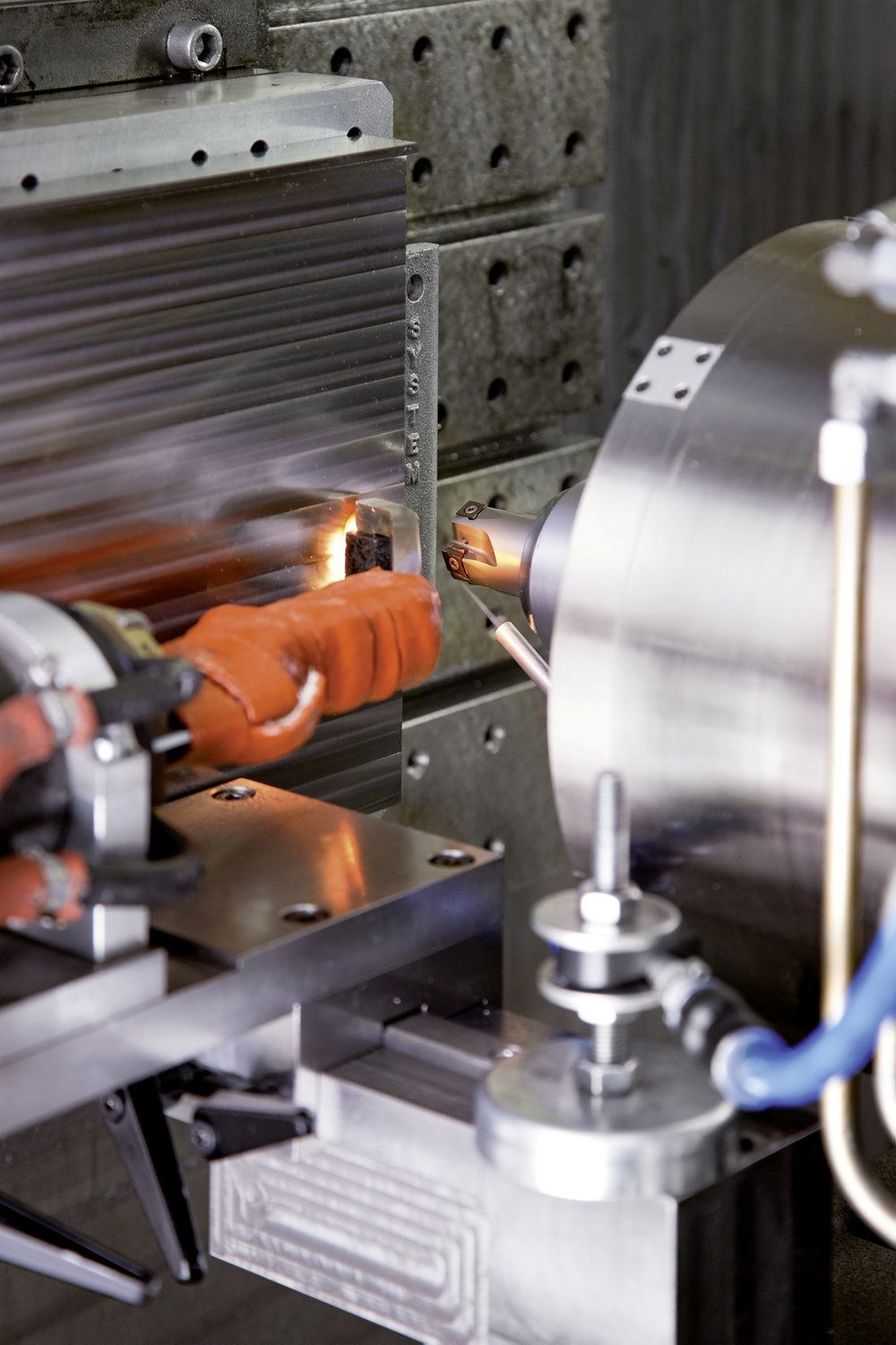

Das Ziel von SchwerSpan war es, das Zeitspanvolumen um bis zu 100 Prozent zu erhöhen. Zu diesem Zweck erfolgte die Zerspanung unter Verwendung eines Induktors zur prozess- parallelen Erwärmung des Materials. Die Erwärmung entfestigt das zu bearbeitende Material und reduziert somit die mechanische Belastung auf die Schneide, wodurch sich die Einsatzdauer der Fräswerkzeuge verlängert. Folglich können die Technologieparameter und somit die Produktivität erhöht werden. Die Forschungsarbeiten konzentrierten sich auf die Auslegung des induktiven Prozessverfahrens und auf die Entwicklung eines neuen Kühlschmierverfahrens. Bei der Prozessauslegung ging es um eine Kalibrierung der benötigten Prozessparameter in Abhängigkeit von der Werkzeugtechnologie. Um das Prozessfenster um eine zusätzliche Dimension zu erweitern, wurde die induktive Bearbeitung mit der kryogenen Kühlung des Werkzeugs kombiniert. Dadurch steigt einerseits die Flexibilität hinsichtlich der Werkzeugtechnologie und der Bearbeitungsstrategie, andererseits aber auch die Komplexität des Parameterfelds.

Ergebnisse

Mit Hilfe der innovativen Zerspanung konnte das Zeitspanvolumen um 100 Prozent erhöht werden. Das neue Verfahren basiert auf der induktiven Erwärmung des Werkstoffs und der kryogenen Kühlung des Werkzeugs. Für die Anwendung der induktiven/kryogenen Zerspanung ist eine auf den Prozess abgestimmte Werkzeugtechnologie essenziell. Deren Entwicklung stand daher im Mittelpunkt des Projekts und basierte auf der Auslegung von Schneidstoffen.

Induktive Erwärmung und kryogene Kühlung

Der auftretende Effekt einer Werkstoffentfestigung durch eine vorgewärmte Zerspanstelle verursacht einen erhöhten Wärmeeintrag in die Wendeschneidplatten. Diesem Effekt wirkt die kryogene Kühlung der Wendeschneidplatten entgegen. Die Auswirkungen der induktiven Erwärmung und der kryogenen Kühlung auf die Zerspanzone wurden in Form von Werkzeugverschleißanalysen der eingesetzten Schneidstoffe dokumentiert. Da es sich um ein neues Verfahren handelt, war vor der Versuchsauslegung eine Kalibrierung der Induktionsanlage notwendig. Dabei wurden der Wärmeeintrag und die Werkzeugtechnologie berücksichtigt. Dieser Schritt diente zur Einstellung der Temperatur in der Zerspanzone und somit zur Bestimmung eines Prozessfensters, innerhalb dessen die Bearbeitungsstrategie zu wählen ist. Bei der Kalibrierung erwies sich eine Zustelltiefe von 6 Millimetern beim Fräsprozess als am geeignetsten. Zudem wurde festgelegt, dass die Temperatur in der Zerspanzone ca. 150 bis 200 °C betragen sollte. In diesem Bereich liegt eine ausreichende Entfestigung des Materials bei einer gleichzeitig geringen thermischen Belastung der Schneiden vor.

Bearbeitung mit Hartmetallschneidplatten

Auf Basis der Prozessdefinition erfolgten Zerspanversuche mit Wendeschneidplatten unterschiedlicher Schneidstoffe als Werkzeugtechnologie. Es zeigte sich deutlich, dass die hybride Bearbeitung von Titan und Superlegierungen Hartmetallschneidplatten erfordert, die sich von denen der konventionellen Bearbeitung mit Kühlschmierstoff unterscheiden. Diese Feststellung wurde anhand des Einsatzverhaltens der Werkzeuge und einer Charakterisierung des Werkzeugverschleißes abgeleitet. Hierbei zeigte sich deutlich, dass sich der Wärmeeintrag in den Schneidstoff aufgrund der geringen Wärmeleitfähigkeit des Schneidstoffs unterbinden lässt. Darüber hinaus führte eine Überlast in Form von Schneidkantenausbrüchen zum Standzeitende – sie wurde als Versagenskriterium definiert.

Fazit

Den Projektpartnern ist es gelungen, die Standzeit schneidstoffabhängig zu steigern und damit das Zeitspanvolumen zu erhöhen – das Projektziel „Verdoppelung des Zeitspanvolumens in Titan und Superlegierungen“ wurde erreicht. Höhere Technologieparameter und die induktive/kryogene Bearbeitung leisteten einen wichtigen Beitrag dazu. Der gezielte Wärmeeintrag führte zu einer Materialentfestigung und sorgte aufgrund der verringerten mechanischen Belastung auf das Fräswerkzeug für eine Produktivitätssteigerung.

https://www.phorn.de/presse/publikationen/media/world-of-tools/