Die 2016 in Września, Polen, in Betrieb genommene Fabrik von Volkswagen Nutzfahrzeuge ist das modernste Werk in der gesamten VW Familie. Dass auch die eingesetzte Messtechnik herausragend ist, dafür sorgte und sorgt der Qualitätsverantwortliche Werner Steinert. Er setzt besonders stark auf optische Messverfahren.

Herausforderung: Große Variantenzahl zu 100 Prozent prüfen

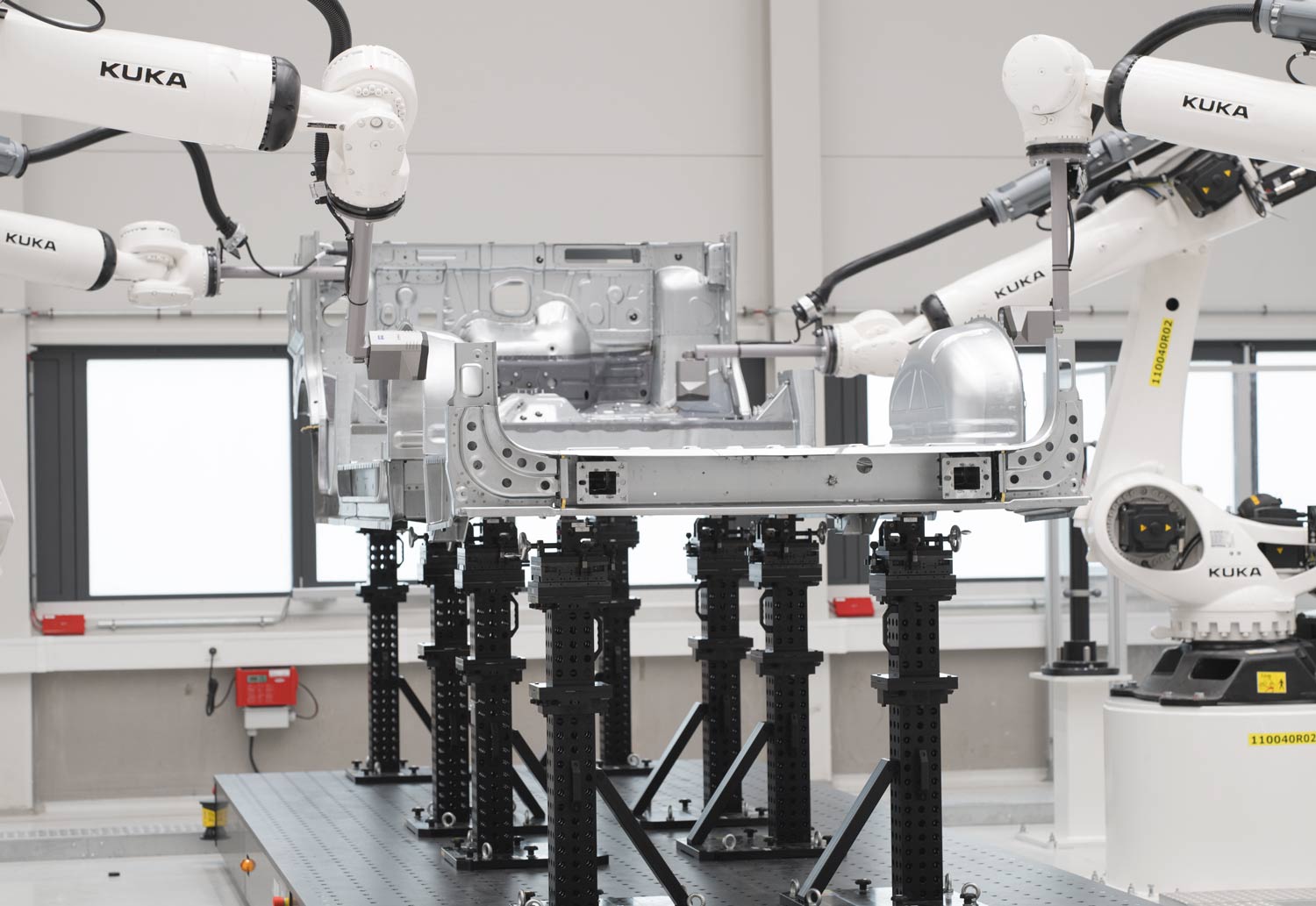

Ab 2018, wenn die Produktion auf Hochtouren laufen wird, werden in Polen jährlich 100.000 Crafter und der baugleiche MAN TGE vom Band rollen. Neben der Qualität wird laut Steinert auch die enorme Variantenvielfalt des Crafter zum Markterfolg des Kleintransporters beitragen. Denn dank der Auswahl aus knapp 60 Grundvarianten ergeben sich für die Kunden zig Einsatzmöglichkeiten – vom Krankenwagen bis hin zum Kurierfahrzeug. Damit trotz der Vielfalt alle 3,5 Minuten ein Crafter das Werk verlassen kann, muss die eingesetzte Inline-Messtechnik jedes Karosserieteil im Fertigungstakt messen. Steinert, der seit 25 Jahren für VW arbeitet, wollte deshalb „die beste roboterbasierte 3D-Inline-Messtechnik am Markt“.

Lösung: ZEISS AIMax

Geprüft wird in Polen zu 100 Prozent. Das heißt, jedes Karosserieteil – vom Unterboden bis hin zu den Seitenteilen – durchläuft eine entsprechende Inline-Messstation. Allein beim Unterboden, der aufgrund der Modellvielfalt am stärksten variiert, werden Dutzende Merkmale hinsichtlich der festgelegten Toleranzvorgaben geprüft. Dank der kompakten Bauweise des ZEISS AIMax Sensors, er ist nur 155 mm hoch, 134 mm breit und 125 mm lang, können die geometrischen Merkmale auch in engen bzw. schwer zugänglichen Bereichen geprüft werden. Auch die Kombination von drei Messprinzipien – Mehrlinientriangulation, Grauwertbildverarbeitung sowie eine Schattenauswertung – in einem Sensor ist für den Karosseriebau ein großer Pluspunkt. „Druckerbolzen, davon haben wir viele, können inline nur mit dem ZEISS AIMax gemessen werden“, so Steinert.

Nutzen: Optimierung der Fertigungsprozesse

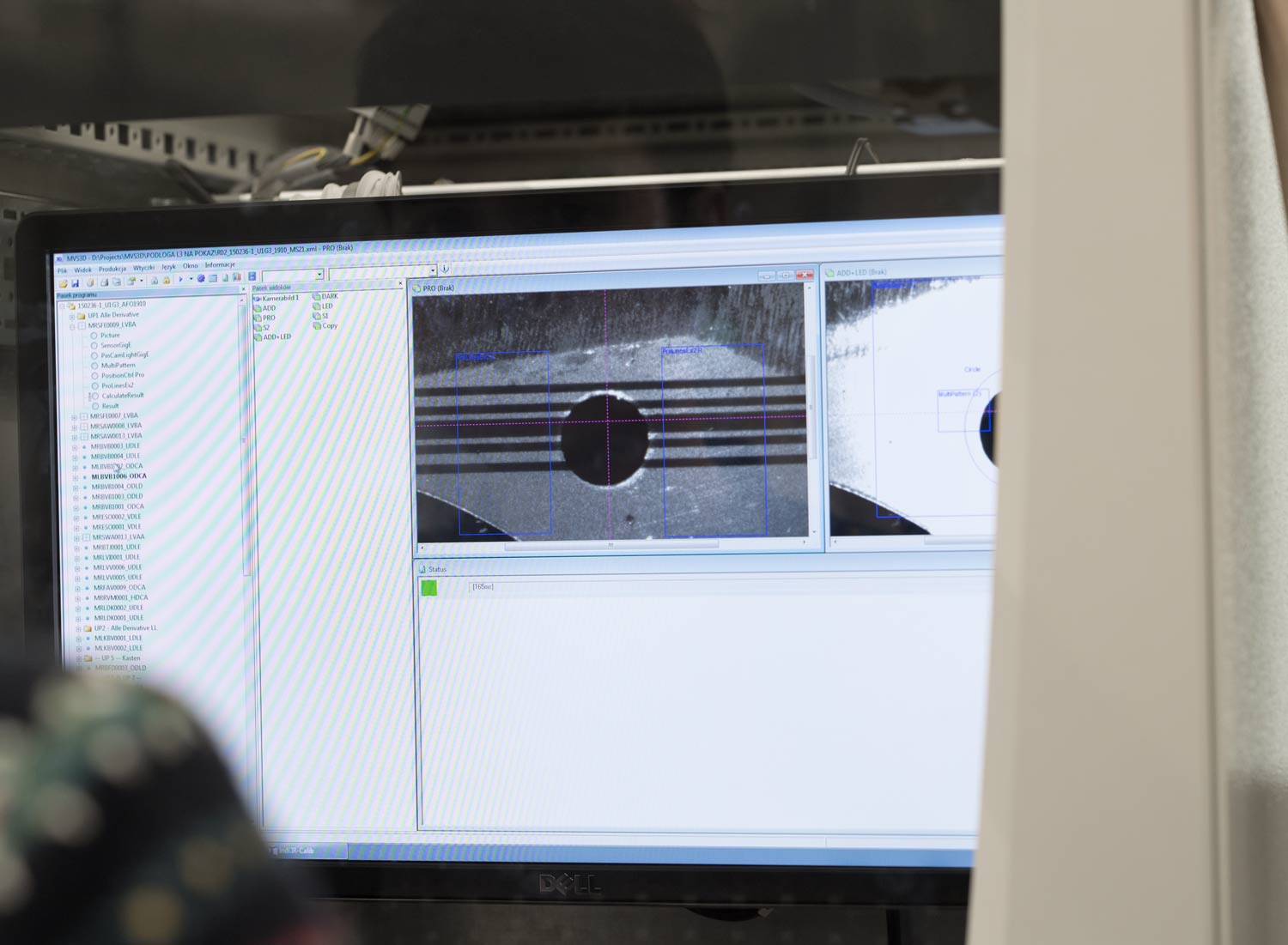

Die typische Messzeit inklusive Roboterbewegung beträgt maximal drei Sekunden pro Messposition. „Dank dieser Schnelligkeit können wir viele Merkmale in der vorgegebenen Taktzeit prüfen. Das hilft uns enorm, unsere Prozesse zu optimieren“, erläutert Steinert. Täglich wird deshalb geprüft, wie sich die Messwerte entwickeln. Bei der Klärung von Abweichungen hilft enorm, dass die Kamera des ZEISS Sensors immer auch ein Foto vom jeweiligen Merkmal aufnimmt. So sehen die Mitarbeiter, wenn Klebstoff in den Bohrungen zur festgestellten Toleranzabweichung führt und veranlassen die Optimierung der Zufuhr. Nach den ersten

Produktionswochen steht für Steinert bereits fest: „Das Inline-Konzept ist aufgegangen.“ Alle fünf Stationen arbeiten perfekt.